Замена масла в коробке привода ходового винта станка JET BD-920W + очередная доработка

На работах по юстировке передней бабки эпопея с обслуживанием станка не закончилась. Предстоит сборка станка, а она наверняка что-нибудь ещё выявит. Пока всё разобрано, попутно хочется сменить масло в коробке привода ходового винта. Добраться до этой процедуры мечтаю аж с момента приобретения станка. По идее сама замена масла не должна быть трудоёмкой, но проблема заключается в том, что китайцы для этого ничего не предусмотрели. Вообще ничего! Ни заливного, ни сливного отверстий нет! Сменить масло в коробке можно только путём её демонтажа, откручивания верхней крышки и переворачивании КПП вверх дном. Что тут можно сказать — глупая инженерная недоработка от компании JET. Если бы не корректировка соосности ПБ, то неизвестно когда в КПП появилось бы новое масло.

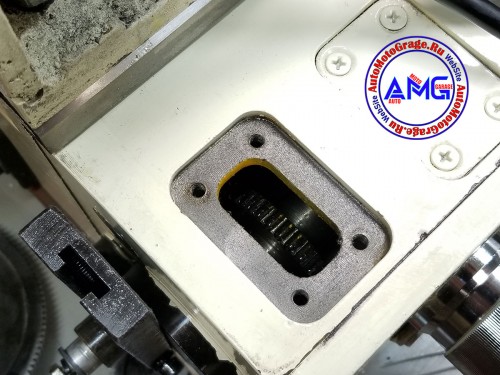

После того как всё масло из КПП было слито, внутренности механизма дополнительно были промыты бензином.

Конструкция коробки реализована по самой простой, классической схеме, из-за чего переключать скорости во время работы станка категорически запрещено.

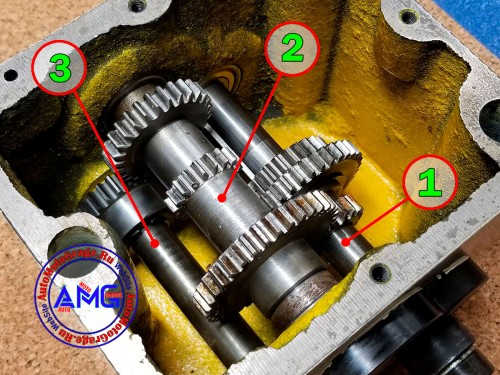

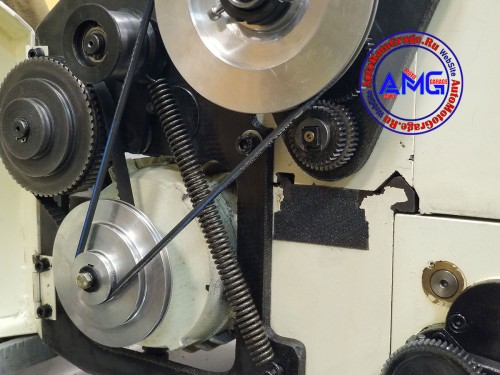

Внутри КПП располагаются три вала:

- первичный [1], он же ведущий;

- вторичный [3], ведомый;

- промежуточный [2].

На двух валах (промежуточном и ведомом) шестерни неподвижные. На первичном валу установлен подвижный блок шестерен. Он состоит из трёх зубчатых колёс, что соответствует количеству передач, которые могут быть включены.

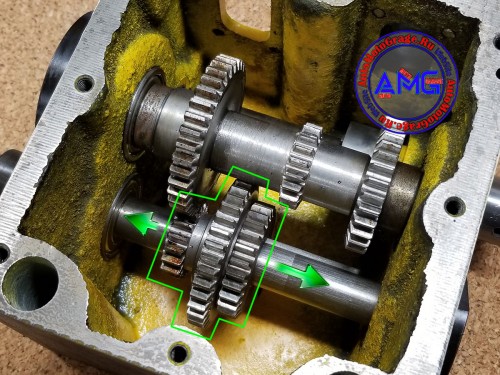

На изображении ниже выделены группы шестерен, которые задействованы для конкретной передачи. Номера передач, которые могут быть включены, обозначены цифрами.

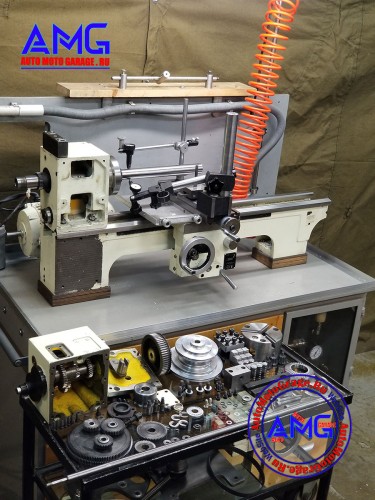

Коробка к установке подготовлена, новое масло будет залито после монтажа её на своё место. Перед тем как приступить к сборке, нужно вымыть все остальные детали.

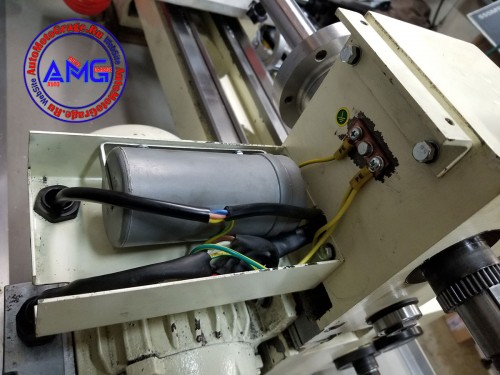

В процессе сборки пришлось заменить очередную часть крепежа. Замена коснулась болтов кожуха конденсатора и винтов электрических контактов заземления.

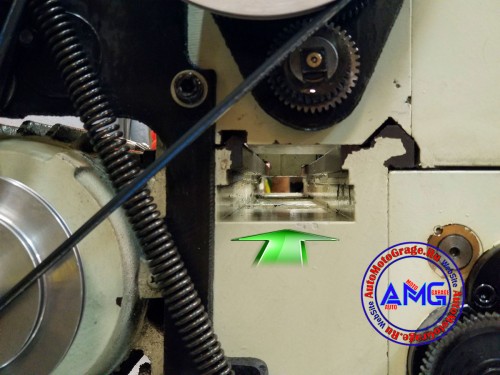

Новое масло в коробку привода ходового винта заливал через один из лючков.

Что касается уровня, то масло налил больше, чем нужно (чуть выше контрольного окошка).

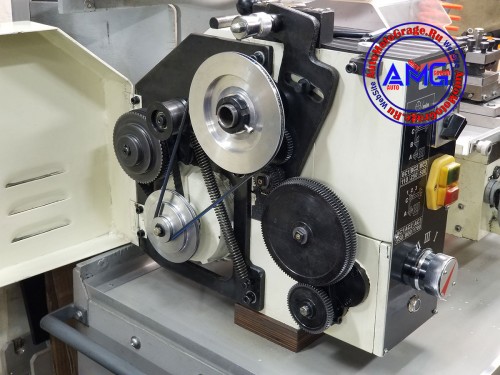

Итак, работы по юстировке ПБ выполнены, новое масло в коробку залито, станок собран. В принципе на этом можно остановиться — цель достигнута. Но есть одно, но! Если обратить внимание на пространство, где располагается электропривод станка и гитара, то сейчас оно абсолютно чистое и, к сожалению, это ненадолго.

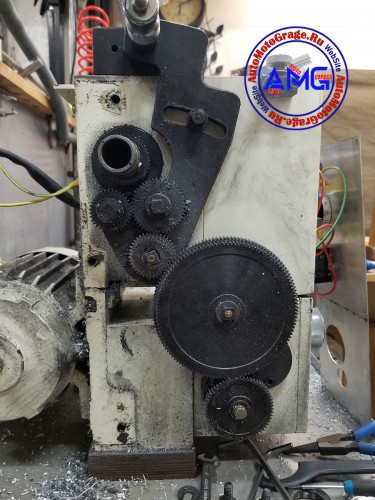

Через некоторое время механизм может вернуться к вот такому состоянию:

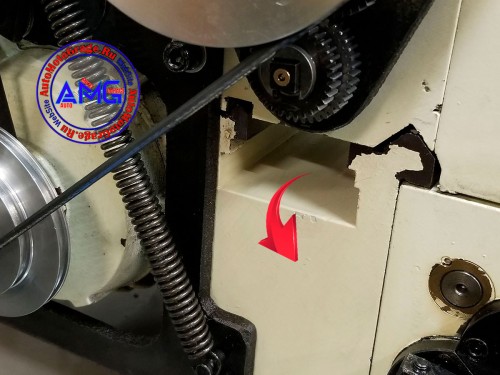

В конструктиве станка есть два пути по которым интенсивно загрязняется внутреннее пространство. И хочется сделать акцент на том, что проблема заключается именно в конструктиве, а не халатной эксплуатации инструмента. Первый путь, через который загрязняется привод, это центральный тоннель в станине.

Компания-производитель JET не предусмотрела даже элементарной заглушки. Как тоннель проходит через весь станок, так и было оставлено.

Самое главное, что через этот тоннель не только проникает львиная доля опилок, так они ещё прямиком могут попасть на шестерни. Именно этот момент очень сильно беспокоит. Так как в процессе работы не всегда можно уследить, что и куда попало внутри кожуха. Да и стоит вообще это отслеживать? Цель приобретения инструмента в другом! Считаю это существенным и намеренным упущением производителя JET.

Придётся в очередной раз проводить какие-то доработки... Самым простым решением исправить это недоразумение, будет использование технического поролона из-под ложемента оборудования. При помощи приспособления, созданного на скорую руку, вырезаю пирамидальную заглушку.

Длина её равняется длине передней бабки.

Готово! Считаю, что для такой простоты реализации, получилось идеально! Хоть с этим удалось разобрался без вмешательства в конструкцию станка.

Второй путь, по которому загрязняется внутреннее пространство это асинхронный двигатель. Устранить эту недоработку его на скорую руку не получится, да и есть мысль немного переделать систему привода станка. Но об этом как-нибудь в следующий раз.