Исправляем конусность передней бабки. Юстировка и доработка токарного станка.

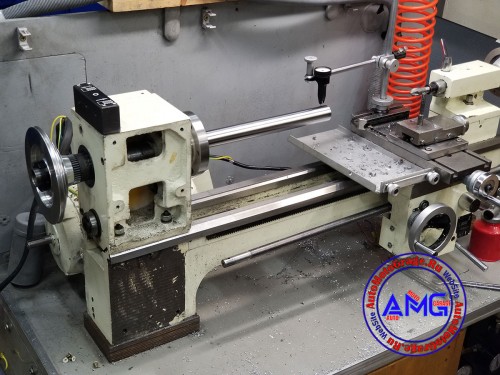

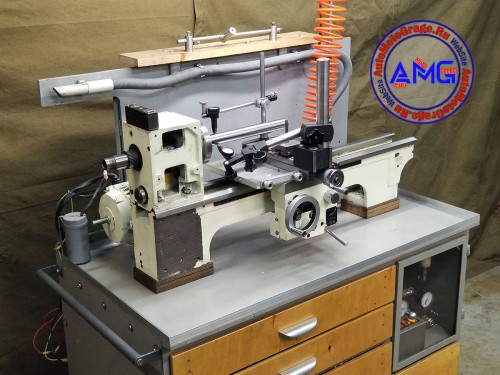

Приступаю к работам, за которые очень не хотелось браться. Нужно провести юстировку передней бабки и при этом устранить конусность. Оттягивал это мероприятие под разными предлогами как только мог. Cначала не было специального инструмента, через какое-то время инструмент появился, но начать работы не мог, так как станок нужен был в рабочем состоянии. Потом просто не было времени, и так далее. Но всё же, настал момент, когда мириться с проблемами станка я уже просто не мог. Начал планировать работы, но дальше планирования опять ничего не сдвинулось. И так прошёл почти год. Единственным фактором, который подтолкнул к решению злободневного вопроса, стала задача по изготовлению станка-профилегиба. Предстояло растачивать много посадочных мест под подшипники, а зная состояние станка, всё это попахивало производством брака.

Итак, деваться некуда, ситуация прижала. Началась подготовка к работам. По предварительным расчётам, с учётом дополнительного времени на непредвиденные ситуации, предполагалось потратить полностью один из выходных дней. Чтобы немного ускорить ремонтные работы, заранее, ещё с вечера были приготовлены необходимый инструмент и принадлежности.

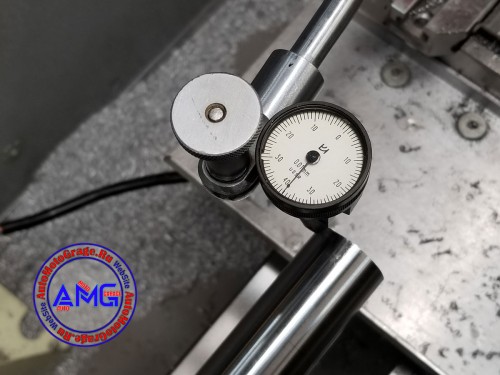

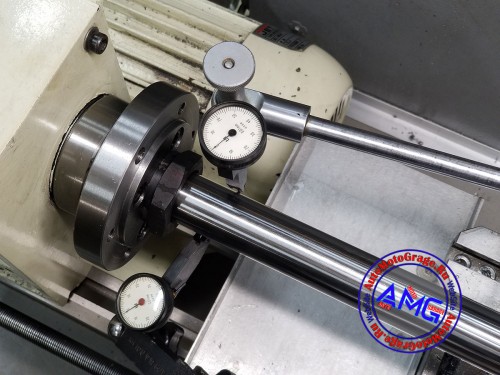

Из основного инструмента для корректировки передней бабки понадобится оправка контрольная (её ещё называют — поверочная скалка) и два индикатора на стойках. Сопутствующим инструментом будут гаечные ключи и отвёртки.

Честно сказать, масштабы работ, которые предстояли, детально не прорабатывал. Следовательно, я не до конца себе представлял во что ввязываюсь. Оказалось, чтобы добраться до момента, когда можно будет проводить манипуляции с передней бабкой, пришлось разобрать значительную часть станка.

Итак, было демонтировано следующее:

- защитные стёкла;

- токарный патрон;

- кожух ремённого привода и гитары;

- шкивы ремённого привода и систему натяжения ремня;

- гитару и все её элементы;

- переднюю панель с органами управления;

- корпус передней панели управления с элементами коммутации;

- коробку переключения скоростей ходового винта;

- второй корпус коммутации (расположен за передней бабкой).

И только после этого, появился доступ к креплению передней бабки и возможности что-то делать в рамках поставленной задачи.

Перед тем как ослабить гайки фиксирующие переднюю бабку, выполним финальное измерение. Интересует отклонение оси вращения шпинделя в горизонтальной плоскости. Вместо патрона, в шпиндель вставляется поверочная скалка (посадка на КМ3). Далее на суппорт токарного станка устанавливается индикатор. Пододвигаем суппорт к передней бабке и выставляем индикатор на ноль. Прокрутив шпиндель, убеждаемся в отсутствии биения. Далее медленно, следя за показаниями стрелки, доводим наконечник индикатора до конца скалки. Получилось следующее - на длину 250 мм отклонение составило 0,38 мм. Это абсолютно недопустимо для изготовления деталей под посадку. В завершении, также необходимо прокрутить шпиндель, чтобы было понимание, есть ли биение на конце скалки или нет.

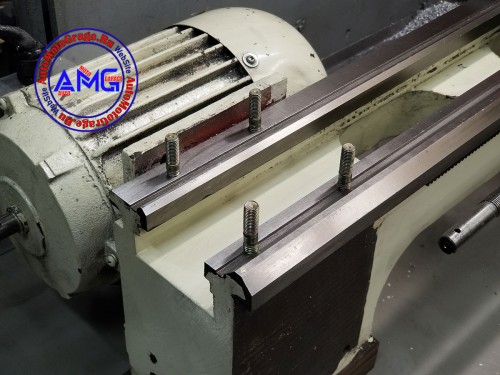

Приступаем к регулировке. Здесь станок уже был оснащён двумя индикаторами, для контроля как вертикальной, так и горизонтальной осей.

Первые манипуляции не увенчались успехами. Когда передняя бабка ослаблена, то есть не притянута гайками, то выставить её по индикаторам в принципе можно.

Но при попытке затянуть крепёж, значения индикаторов убегают к исходным и процедуру регулировки приходиться повторять заново. После ещё нескольких неудачных попыток, пришлось выяснить, что во время затяжки тащит бабку в сторону.

Сразу стоит отметить, что к этому моменту заводской крепёж передней бабки, если так можно выразиться, «закончился», что в принципе и не удивительно. Сталь, из которой сделаны шпильки и гайки (да и весь крепёж станка) это просто ужас. Если вы его начали крутить, то резьба или грани срываются практически сразу. И уже как по традиции, при проведении регламентных или ремонтных работ со станком JET BD-920W, принято следующее правило: тот крепёж, который начинаем трогать меняем на новый не задумываясь. Практика показала, что замена оригинального крепежа сохраняет нервы, добавляет комфорта при работе и повышает надёжность инструмента.

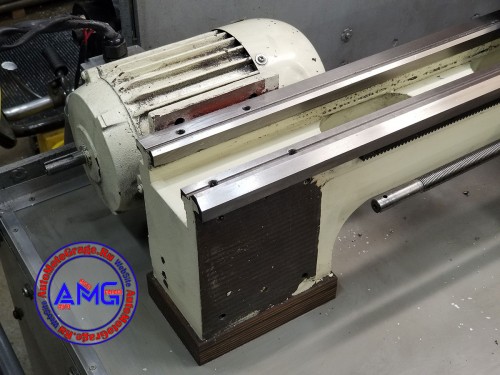

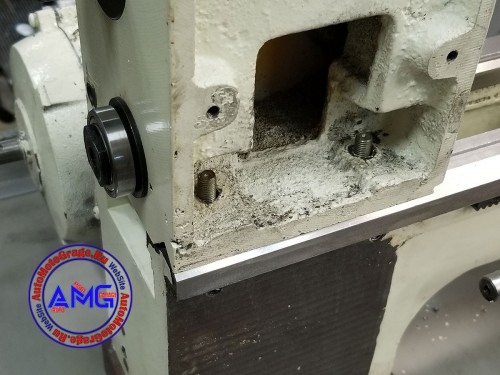

Шпильки заменим, но чуть позже. Необходимо выяснить, что же твориться с деталями станка при затяжке крепежа. Частично увод был устранен после расточки крепёжных отверстий ПБ. Они были просверлены немного несоосно шпилькам. После доработки появилась возможность регулировки ПБ в ощутимо большем диапазоне. Далее, после нескольких попыток юстировки было выяснено, что диапазона регулировки не хватает совсем чуть-чуть, и крепёжные отверстия здесь уже были не причём — шпильки стенок отверстий не касались. Регулировку ограничивают «лапы» электродвигателя. Передняя бабка тыльной стороной упирается в крепление двигателя, что и не даёт исправить погрешность.

Самый быстрый и относительно простой вариант исправить это недоразумение, это фрезеровка прилегающей к двигателю плоскости ПБ. По идее станок JMD-X1 должен с этой задачей справиться. Фиксируем переднюю бабку на станине фрезерного станка.

Устанавливаем фрезу и снимаем около пяти десяток. Этого должно быть вполне достаточно.

Перед тем, как примерить переднюю бабку и вновь взяться за юстировку, проводим замену шпилек.

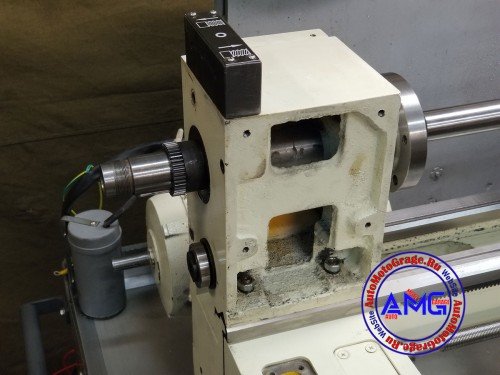

Для увеличения надёжности, решено использовать шпильки карбюратора двигателя ЗМЗ, у которых с одной стороны резьба М8х1.25, а с другой М8х1. Резьба в станине как раз М8х1.25, что не мешает нам их туда вкрутить. Чтобы шпильки зафиксировать в станине и исключить их прокручивание, задействуем синий фиксатор резьбовых соединений. Прикручивать ПБ будем уже гайками с мелкой резьбой.

Что в итоге даст такая замена шпилек? Во-первых, так как это автокрепёж, то он будет в разы надёжнее того, что ранее было установлено. Во-вторых, при одинаковых диаметре резьбы и длине гайки, в случае если шаг резьбы мелкий, можно получить более крепкое и прочное соединение. Оно будет гораздо устойчивее к вибрациям, к динамическим и переменным нагрузкам. Ещё, в отличии от соединения с основным шагом, которое склонно к самооткручиванию, резьба с малым углом подъёма имеет более выраженный эффект самоторможения. В-третьих, чтобы нивелировать эффект самооткручивания шпилек, где резьба имеет основной шаг, в крепеже применён фиксатор резьбы, что дополнительно обеспечит надёжное соединение.

Установив шпильки можно примерять ПБ.

Было опасение, что длины шпилек не хватит.

Но её оказалось вполне достаточно.

Продолжаем попытки исправления соосности. В ходе регулировки выяснился один существенный недостаток - на станке нет никаких элементов, которые позволяли бы выполнить эту работу тонко. То перерегулируешь, то недорегулируешь, из-за чего теряется очень много времени. В итоге, пока удалось достигнуть отклонения 0,03 мм на длину 250 мм.

Вывод. Для получения значений менее 0,03 мм скорей всего придётся вносить очередные доработки в станок. Надо будет сделать специальное приспособление, которое позволит по микронам двигать ПБ. Вроде, казалось бы, относительно несложная операция, но возни было очень много. То надо расточить отверстия, то нужно фрезеровать, да ещё сперва выяви, что и где растачивать, а что и где фрезеровать. Потом потребовалась замена крепежа, который тоже где-то нужно найти и подобрать. Но в любом случае, работа проведена, и с такой погрешностью меня станок пока вполне устраивает.

Передняя бабка зафиксирована и можно собирать станок обратно.