Устройство цифровой индикации для продольной подачи из штангенциркуля

После тестирования цифровой линейки на поперечной подаче, появилось ощущение половинчатости доработки токарного станка. И это вполне объяснимо. Максимальная польза от устройства цифровой индикации (УЦИ) только тогда, когда станок полностью оснащён этими устройствами. Вот я и решил, не откладывая в долгий ящик, сделать что-то подобное и для продольной подачи.

Для этого понадобится ещё один ШЦ. Его тоже предстоит модернизировать. С одной стороны, это не проблема — есть ещё один экземпляр, который требует переборки и профилактики. Его как раз можно направить на эти цели. Но, с другой стороны, закралась мысль, попробовать разработать такой вариант конструкции, чтобы не резать ШЦ, а задействовать его как есть, без доработок, чтобы при необходимости можно было использовать измерительный инструмент, не нарушая его основной функционал.

Приступаем к моделированию.

Перебрав несколько вариантов конструкций и наложив на них требования выше, универсальный вариант был найден. Но несмотря на это, всё же ещё один ШЦ доработан будет.

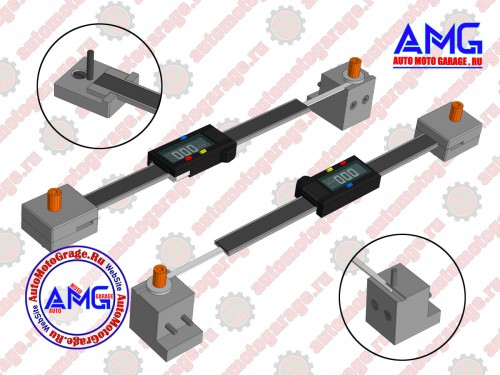

Вариант конструкции и 3D модель.

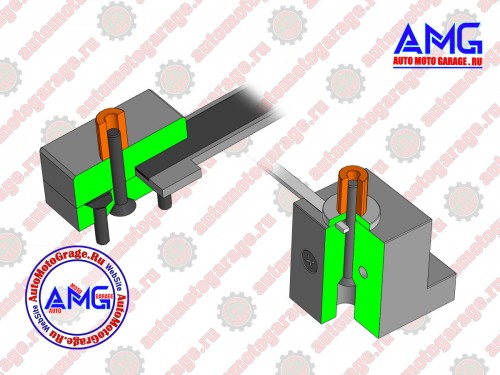

Для продольной подачи обе точки крепления будут сделаны из заготовок алюминиевого сплава. Стоит отдельно отметить принцип фиксации. Он проще чем для поперечной подачи и реализован по принципу: положил измерительный инструмент и прижал в двух точках при помощи гаек.

Первая опора крепления будет сделана из двух половинок: основания, в которое укладывается часть инструмента, и прижима с гайкой. Вторая опора будет сделана по тому же принципу, но чуть проще. Основания, на которое укладывается щуп глубиномера ШЦ, который прижимается при помощи гайки с шайбой (см. рис. ниже).

В процессе разработки была найдена компромиссная конструкция с использованием ШЦ без внесения в него изменений. Единственным недостатком которой является чуть уменьшенный рабочий диапазон измерений на 3 мм, что вообще не критично. Ниже, в конце статьи, будут приведены результаты натурных испытаний.

Приступаем к работе.

На станок устанавливаем защиту резьборезного механизма. Именно на защите и будет установлена первая точка крепления. Сперва были сомнения, туда ли устанавливать? Не будет ли в последствии погрешностей из-за деформации кожуха? Как ни как, листовой металл? Но для изготовления кожуха, на заводе материала не пожалели — толщина металла 2 мм. После придания кожуху определённой формы конструкция получилась очень жёсткой.

Разбираем штангенциркуль. Конструктивно, против предыдущего экземпляра, есть некоторые непринципиальные отличия.

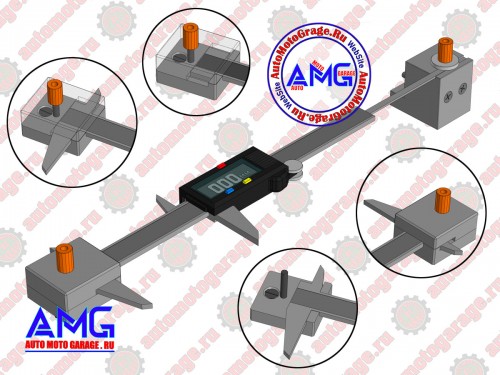

Для варианта поперечной подачи ШЦ будет подвергнут доработки в меньшей степени. У рамки и штанги будут удалены только губки для внутреннего и наружного измерений, остальное трогать не будем.

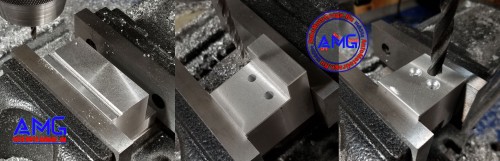

Материалом для будущей конструкции будет часть заготовки подшипникового блока и два прямоугольных обрезка.

Процесс изготовления первой опоры.

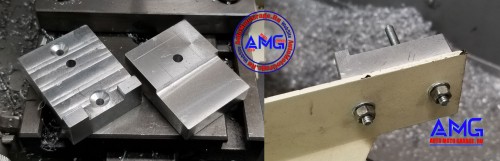

Чтобы ускорить изготовление деталей две заготовки соединяем между собой и фрезеруем до требуемого размера. Далее при помощи фрез выбираем внутренние полости в обеих деталях.

Процесс изготовления второй опоры. На ленточной пиле отрезаем часть заготовки, а на фрезерном станке придаём ей заданный на чертежах профиль.

Промежуточный результат. Применяем получившиеся детали.

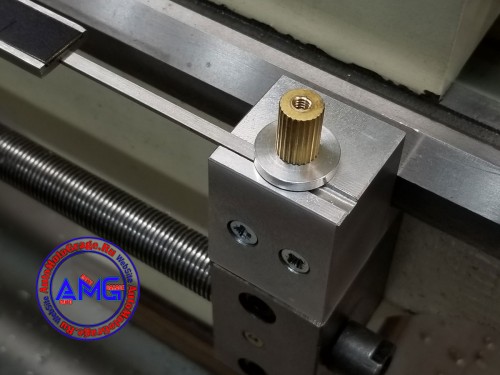

Продолжаем работу над второй опорой. Протачиваем паз для укладки в неё щупа. Далее укорачиваем деталь и сверлим отверстия для крепления к станине.

В завершении изготовления второй опоры сверлим крепёжное отверстие для прижимной шпильки, нарезаем резьбу и вытачиваем шайбу.

Теперь переходим к ответственным работам. Чтобы более точно накернить метки отверстий, через которые будет закреплена вторая опора, лучше не полениться, и сделать специальный керн. Как никак, сверлить уже будем станок, и ошибку допустить нельзя. Проходное отверстие в опоре составляет 4 мм. Заначит направляющая часть керна должна быть 3,95 миллиметра. Чтобы накернить отверстие на чугуне, какой-то твёрдый сплав не нужен. Пойдёт любая круглая железяка, которую после превращения в керн нужно будет попробовать закалить. Всё это, в принципе, и было проделано.

Первое отверстие просверлено, резьба нарезана, и вторая опора уже держится на одном винте. Затраты на изготовление керна полностью себя оправдали. В данном случае действительно было гораздо проще изготовить дополнительный инструмент, чем пытаться выполнить разметку стандартным способом.

Аналогичный перечень действий выполняем и с вторым крепёжным отверстием.

Далее, в основании первой опоры сверлим отверстия, через которые оно будет закреплено на кожухе станка. Так как основание будет крепиться помощи потайных винтов, то отверстия ещё необходимо раззенковать. Устанавливаем опору на кожух.

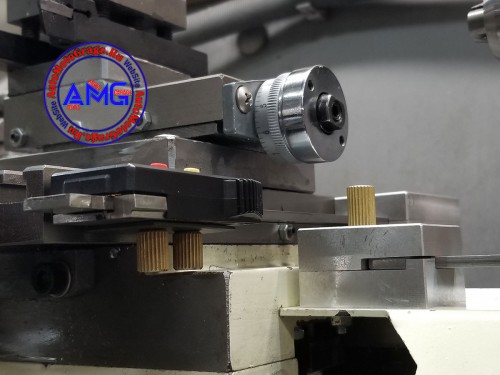

Теперь прикручиваем защитный кожух на своё место и вкладываем измерительный инструмент в первую опору.

Далее устанавливаем ответную часть (прижим) первой опоры и фиксируем конструкцию при помощи гайки.

Штангенциркуль зажимается надёжно без каких-либо люфтов.

Далее фиксируем ШЦ на второй опоре (щуп ШЦ прижимаем шайбой и притягиваем гайкой).

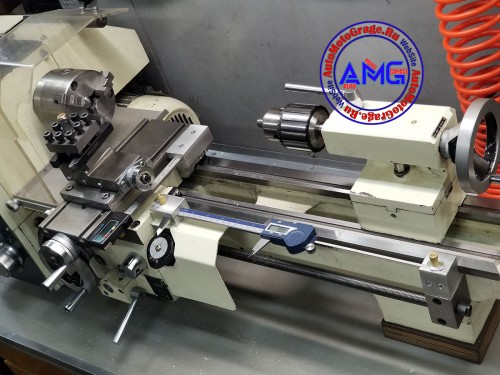

Работа завершена. Общий вид станка с установленным цифровыми линейками, переделанных из штангенциркулей.

Необходимо также проверить на практике, удалось ли реализовать конструкцию универсального крепления и провести сравнение диапазонов измерений. Показания сравнивать будем в части продольной подачи как доработанного ШЦ, так и ШЦ без внесения изменений.

Примеряем ШЦ без доработок.

Подходит без всяких нареканий.

Диапазон измерения для доработанного ШЦ составляет 134,8 мм, а для ШЦ без внесения изменений составляет 132,5 мм:

Разница в 2,3 мм ничтожна и ей можно смело пренебречь. В случае необходимости можно использовать любой 150 миллиметровый ШЦ. Наверное, стоит ещё взять под контроль цифровой линейки и пиноль задней бабки, но это уже будет другая история.