Конструктивные отличия литейных печей v.1 и v.2, а также их технические характеристики

Испытания новой плавильной печи завершены. Теперь можно выполнить сравнительный анализ характеристик и посмотреть, какие получаются отличия?

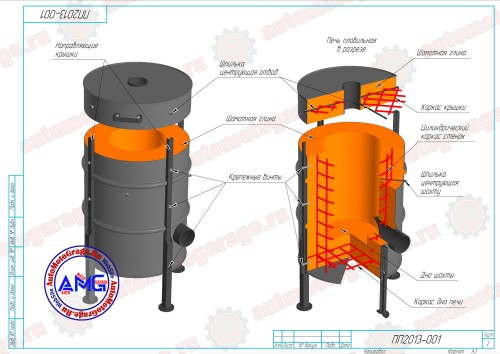

Начну с устройства и параметров печи первой версии. Этой печью пользовался с 2013 по 2017 год. В качестве корпуса печи была выбрана стальная бочка из-под масла объёмом 60 литров. Из сегмента этой же бочки была сделана крышка. В качестве огнеупорного материала использовалась шамотная глина.

Для армирования огнеупорного материала в конструкцию печи был включён каркас из сетки с прутком диаметром 5 миллиметров и ячейкой 50 х 50 миллиметров. Впоследствии, оказалось, что использование каркаса было не напрасно. Так как в процессе изготовления печи, была нарушена технология подготовки смеси шамотной глины, то в ходе сушки печь растрескалась. Но несмотря на это каркас свою задачу выполнил и печь успешно отработала пять лет. Каркасная сетка задействовалась для укрепления дна печи, стенок и крышки.

Чтобы при изготовлении печи было проще выдержать симметричность стенок шахты, в качестве маяков использовались шпильки, вкрученные в стенки бочки. В процессе формирования стенок, по ним было удобно корректировать отклонения. Подставка для печи первой версии не делалась. К корпусу как к несущему элементу, были просто приделаны ножки и всё. Ввод для горелки был сделан из трубы диаметром 74 миллиметра с толщиной стенки 4 миллиметра. Аналогичная труба была задействована для отвода отработанных газов, которая устанавливалась в крышку печи.

Опыт литья алюминиевых сплавов в гаражных условиях показал, что оптимальным вариантом для изготовления тигля является баллон из-под углекислотного огнетушителя объёмом 5 литров. Он был рассмотрен в статье: «Изготавливаем тигель или С чего начинается литейное дело». Впоследствии этот вариант был выбран в качестве основного. Относительно этого тигля ведётся расчёт всех литейных процессов и отливаемых партий.

Технические характеристики плавильной печи v.1.0:

- высота печи от земли с крышкой 730 мм;

- высота печи со снятой крышкой 630 мм;

- диаметр печи 380 мм;

- расчётная масса печи с крышкой около 90 кг;

- размер шахты для тигля: высота 340 мм, диаметр 220 мм;

- внутренний диаметр трубы для установки горелки 66 мм;

- используемая горелка «Донмет» 254 насадка N3;

- холодный старт печи с газовой горелкой «Донмет» 254 от поджига до отливки первой партии составлял от одного часа до полутора. Время зависит от температуры окружающей среды и алюминиевого лома. Заполнение тигля расплавом 100%;

- время плавки одной партии лома при разогретой печи от пятидесяти минут до часа пятнадцати;

- расход газа на переплавку одного килограмма алюминиевого лома при холодном старте составляет до 0,5 литра;

- средний расход газа на переплавку одного килограмма алюминиевого лома при разогретой печи составляет в пределах от 0,3 до 0,35 литра.

Примечание 1: производительность и расход топлива приводятся из расчёта заполнения тигля алюминиевым ломом весом 8 килограмм.

Примечание 2: при использовании тигля, сделанного из порошкового огнетушителя (того же объёма), время плавки металла сокращается на десять - пятнадцать минут. Но так как стенки такого тигля толщиной всего около 1 миллиметра, то его хватает от трёх до пяти плавок, после чего он «прогорает».

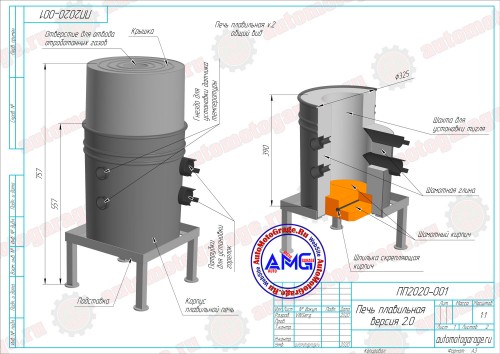

Устройство печи второй версии.

В качестве корпуса этой печи была выбрана стальная ёмкость из-под клея объёмом 30 литров. Огнеупорным материалом по-прежнему выступает шамотная глина. Армирование огнеупорного материала не выполнялось. Для изготовления крышки печи планируется задействовать вторую аналогичную ёмкость без заполнения огнеупорным материалом. Но на данный момент крышка так и не сделана, её пока заменяет диск от тормозной системы автомобиля. Дно печи состоит из двух шамотных кирпичей.

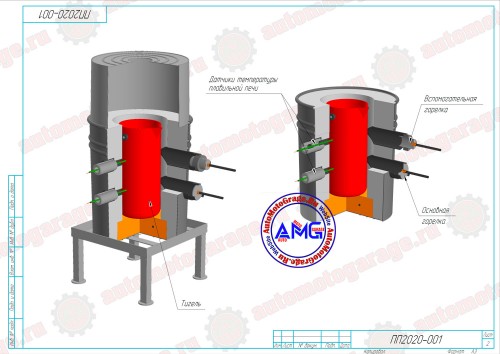

Отличительной особенностью печи второй версии является то, что в её конструкцию включены две газовых горелки: основная и вспомогательная. Чтобы увеличить производительность и обеспечения равномерную температуру по всему объёму расплава, нужны две точки нагрева. Особенно если используются высокий тигель. Основная горелка имеет принудительную подачу сжатого воздуха, что даёт более высокую температуру пламени. Располагается она внизу. Вспомогательная горелка находится выше основной на 100 миллиметров. Ранее вспомогательная горелка входила в состав оборудования печи первой версии, и она была основной.

Камера сгорания плавильной печи второй версии проектировалась специально под тигель из-под баллонов углекислотных огнетушителей объёмом пять литров. Зазор между стенками тигля и печью подбирался с учётом предыдущего опыта и составляет 20 миллиметров. Это позволяет более эффективно распределять тепло по шахте, закручивая пламя вокруг тигля. Чтобы контролировать эффективность работы горелок, в печи предусмотрена установка двух датчиков температуры. Так как в печи используется две горелки, то их работу нужно синхронизировать, то есть, необходимо настроить подачу газа и сжатого воздуха так, чтобы одна горелка не «забивала» другую. Более подробно эта ситуация рассматривалась в предыдущей статье.

Технические характеристики печи v.2.0:

- высота печи на подставке с крышкой от земли 757 мм;

- высота печи со снятой крышкой 557 мм;

- диаметр печи 326 мм;

- расчётная масса печи с крышкой около 50 кг;

- размер шахты для тигля: высота 320 мм, диаметр 180 мм;

- горелка основная ГВ ДОН 800;

- горелка вспомогательная «Донмет» 254;

- внутренний диаметр труб для установки горелок 55 мм;

- холодный старт печи отсутствует;

- время плавки одной партии лома составляет от 20 до 35 минут (не зависит от разогрева печи, заполнение тигля 100%);

- минимальный расход газа на плавку одного килограмма лома составляет 0,315 литра сжиженного газа пропановой смеси;

- средний расход газа на плавку одного килограмма лома составляет 0,33 литра.

Выводы.

В предыдущей статье уже упоминалось, что новая печь получилась значительно производительнее, но как таковое сравнение не проводилось. Основными показателями эффективности являются: время, которое требуется на плавку одной партии алюминиевого лома (одна партия это 8 кг) и какое количество топлива расходует плавильная печь чтобы расплавить один килограмм алюминиевого лома.

Итак, вот что получается:

- холодный старт. Что касается холодного старта, то у печи второй версии он отсутствует. Это объясняется оснащением печи двумя газовыми горелками, одна из которых имеет принудительную подачу сжатого воздуха;

- среднее время плавки одной партии лома в печи второй версии составляет около 30 минут. Для печи первой версии это значение было около одного часа. Разница в два раза! Поэтому ранее и сообщал, что теперь литейный процесс требуется рассчитывать заранее. Что-то делать параллельно уже не получится;

- расход топлива. Не смотря на то, что в конструкции новой печи используются две газовые горелки, расход топлива печей не отличается. Это объясняется тем, что затрачиваемое время на работу печи сокращено вдвое. Отсюда и общий расход 0,33 литра на один килограмм расплавленного лома.

Ещё один важный и положительный момент, который достигается при использовании двух газовых горелок — это равномерность температуры расплавленного металла. Ранее было замечено, что при полном заполнении тигля расплавом, верхние слои подстывали или при добавлении лома недобирали нужной температуры. Чтобы равномерно прогреть расплавленный металл требовалось печь закрыть крышкой и дополнительно греть ещё около 10 - 15 минут. При таком подходе возникает вероятность перегрева металла в нижней части, а недогретая верхняя часть расплава не позволит шлаку полноценно выйти на поверхность, что впоследствии скажется на качестве отливок.