Алюминиевый мусор, заготовки и детали из него. Немного о флюсе для алюминиевых сплавов.

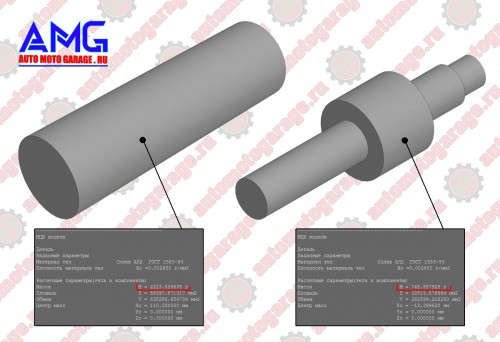

Недавно у меня была задачка сделать одну относительно массивную деталь. Переведя бумажный эскиз в 3D модель, решил ради интереса прикинуть, сколько может уйти материала в отходы, если её изготавливать из целиковой болванки? Расчёты показали, что почти полтора килограмма или 70% от заготовки нужно просто перевести в стружку.

Так как требования к детали не были высокими, то это позволило сделать её из составных элементов. Для поставленной задачи были задействованы заготовки, которые были отлиты ещё пять лет назад, в 2017 году. В то время только приобретался опыт в литейном деле. Тогда же формировалось понимание, какая необходима оснастка для сопровождения литейных процессов в гаражных условиях. В связи с чем есть некоторые интересные моменты, о которых хотелось бы рассказать. Что касаемо детали, то она была изготовлена так как и задумывалось. Чтобы она имела конструктив ближе к монолитному, детали соединялись между собой в натяг через специальные выступы и проточки, по принципу соединения деталей конструктора «Лего».

Стоит обратить внимание на то, что заготовки, из которых была сделана деталь, попались из разных партий. Это сделано не намеренно. Выбор был в пользу экономии материала и времени. А то, что придётся работать с разносортицей было понятно ещё до того, как я принялся за работу. Начиная с 2017 года в маркировку заготовок, по мимо материала, из которого они были сделаны, включены ещё номер партии и добавки (если таковые вносились). В ходе изготовления деталей была замечена не только визуальная разница в материале, но и значительно отличался сам процесс съёма (резки) металла. Именно этот момент подтолкнул к тому, чтобы поднять историю изготовления заготовок. Для таких моментов была создана специальная база данных о ходе литейного процесса. Она является хорошим подспорьем, когда спустя большое количество времени нужно вспомнить и прояснить некоторые детали.

Итак, перенесёмся в то время, когда это только начиналось. Самые первые эксперименты с литьём алюминиевых сплавов проводились в тигле переделанного из эмалированного бидона объёмом три литра. Стойко он выдержал тогда около 30 циклов. В принципе в нём можно было плавить и дальше, но печь была рассчитана на другие объёмы и его пришлось заменить. В качестве эксперимента перешёл тогда на тигель из-под порошкового огнетушителя объёмом пять литров (подробнее о нём будет ниже). Параллельно начал делать тигель из углекислотного огнетушителя такого же объёма. Основное отличие этих огнетушителей заключалось в толщине стенок. Для порошкового это от 1 до 1,5 мм, а для углекислого это от 4 до 5 мм.

Поскольку печь первой версии была очень инертна, то материал для плавки можно было подготавливать не торопясь, прямо по ходу литейного процесса. Если сравнивать печи v.1 и v.2 по производительности, то вторая версия будет в разы эффективнее. Причём сразу по двум параметрам: по скорости плавки и по максимальной достижимой температуре. Печь v.1 была особенно инертна при холодном старте. Холодный старт это когда печь имеет температуру окружающей среды. На отливку первой партии заготовок уходило около полутора часов. Когда печь горячая, то на одну выплавку уже требовались около одного часа. Про расход газа утверждать сложно, так как ранее для расчёта этого параметра сбор данных не производился. Про скоростные показатели и расход топлива печи второй версии написано в статье: «Испытание литейной печи v.2».

О материале (вторсырье) для заготовок. По большому счёту в переплавку шло и сейчас идёт абсолютно всё хоть что-то похожее на алюминиевый сплав. Единственное нужно не допускать попадания в тигель магниевых сплавов. И это не из-за того, что есть большая вероятность возгорания или взрыва, а от того, что вся партия будет безнадёжно испорчена. Качественно плавить магний можно только в рамках завода.

Про флюс для алюминиевых сплавов. В кругах самодельщиков и гаражных мастеровых вопросы качества отливаемых заготовок поднимаются систематически, а дебаты по злободневным темам не утихают и по сей день. В частности, разговоры ведутся вокруг тех самых пор, которыми иной раз заполнен весь объём заготовки. Проблема даже не в том, что нет информации, как и что правильно делать. Дело в том, что среди огромного объёма обсуждаемой информации невозможно найти ответ. Особенно это касается форумов. Ветки обсуждений иной раз настолько длиннющие, что могут состоят из ста, а то и двухсот страниц «пустоты». А ведь многие вещи уже давно описаны в книгах по соответствующей тематике. Причём есть как краткая информация, написанная абсолютно простым языком для общего понимания, так и с углубленным погружением в металлургию и химию литейных сплавов. В связи с чем сегодня отношение к форумам неоднозначное. В ряде случаев не только проще найти ответ в обычной книге, но и можно избежать нелепых рекомендаций, которые по незнанию транслирует народ. Вот, к примеру тема флюса для алюминиевых сплавов. Куда не ткнись, везде рекомендуют комбинацию флюса в виде соли и соды. Но никто не описывает процессы, которые сопровождаются при использовании этой «гремучей смеси». Как она влияет на качество получаемых заготовок? Какова химическая реакция? Может что-то, где-то уже поменялось, но искать и читать эти рассуждения уже нет ни желания, ни времени ...

Если коротко и быстро поставить точку в вопросе флюса в виде соли и соды, как его предлагают использовать, то это только вред для сплава. И вот по чему. Поваренная соль и пищевая сода вещества гигроскопичные. Хотя сама поваренная соль - хлорид натрия (NaCl) не является негигроскопичной. Это свойство ей придают примеси хлоридов магния (MgCl2) и кальция (CaCl2). Гигроскопичность сильно начинает проявляется при относительной влажности воздуха свыше 75 процентов. За сутки в зависимости от процента влажности воздуха, поваренная соль может вобрать в себя от 15 до 30 процентов воды. Пищевая сода - гидрокарбонат натрия (NaHCO3) также хорошо насыщается влагой. Вносить в расплав вещества, которые в себе содержат воду, а потом удивляться почему столько пор в заготовке – несколько странно ... В каждой книге про металлургию пишут, что перед плавкой просушивают и прокаливают всё, начиная от сырья и заканчивая оборудованием. Лучше полноценно попробовать разобрать данный вопрос в отдельной публикации.

Ранее в одной из статей рассматривал изготовление литейных форм из автомобильных амортизаторных стоек. Практика показала, что это очень удачное решение для производства заготовок диаметром от 15 и до 50 мм. В добавок к этому эти диаметры оказались ещё и наиболее востребованными. В следствии чего весь этот литейный процесс был сосредоточен в основном на отливке вышеуказанного типоразмера.

В ходе заливки цилиндров первой партии вспомнил, что планировал сделать подставку под литейные формы, но это позабылось. Из-за чего еле-еле удалось заполнить формы и их не завалить.

Часть заготовок отливалась в виде ассорти состоящего из алюминиевого мусора, дюралевого профиля, силуминовых деталей и кусков литого диска. В некоторые еще добавлялся цинк и медь.

Пока плавился метал в тигле, параллельно прокаливались литейные формы и сортировался материал. Что-то пилилось на куски, чтобы в тигель влезало, а что-то разбивалось кувалдой.

Перед третьей разливкой сплава, на скорую руку всё же была сделана временная подставка под литьевые формы.

Из-за инертности печи v.1 и отсутствия должной оснастки, плавка металла заняла оба выходных дня. Сегодня этот объём металла с лёгкостью можно переплавить, уложившись в один день. За время освоения литейного дела в период с 2013 по 2017 год были выявлены все недостатки оборудования и подхода к работе. Пересмотрев их, было решено, что на базе полученного опыта необходимо приступить к проектированию нового оборудования и разработки к нему соответствующей методики литейного процесса. Что в последствии и было осуществлено (подробно об этом см. в конце статьи).

О тигле из порошкового огнетушителя. Его хватило всего на семь циклов, после чего он дал течь. Это в принципе не удивительно, так как толщина стенок колеблется в районе от 1 до 1,5 миллиметров. В дальнейшем пришлось использовать недоделанный тигель из углекислого огнетушителя, у него отсутствовал «носик» для слива и ручка (см. фото ниже). Об изготовлении полноценного тигля можно почитать в статье «Изготавливаем тигель или С чего начинается литейное дело». В процессе разливки сплава существенное неудобство доставляла ручка тигля, сделанная на скорую руку, также и отсутствовал нормальный опрокидыватель. Этот недостаток тоже был устранён: «Изготовление ручки – держателя тигля и захвата – опрокидывателя».

Временная подставка оправдала себя с обеих сторон и как временная, и как хорошая идея для последующего конструктива. Нужно будет повторить что-то подобное только уже в металлическом исполнении.

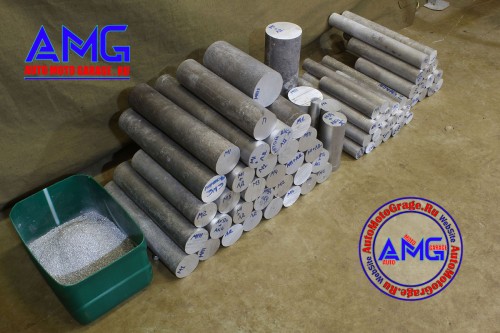

За два выходных удалось произвести заготовок общим весом в 90 килограмм. Это был рекорд!

Цилиндрические заготовки диаметром более 50 миллиметров были побочным производством. Литейных форм из амортизаторов нахватало, в связи с чем остатки сплава разливались по консервным банкам. Этот момент заставил задуматься о планировании литейного процесса. Причём о полноценном планировании, начиная от материала и заканчивая расчётом форм для заливки. Чтобы не было такого: тут хватило, тут не хватило, а тут осталось ...

После отбраковки полученных заготовок, часть из была направлена в переплавку (это до 5%), а у другой на ленточной пиле были обработаны торцы.

Отрезанные «хвосты» также были направлены в переплавку.

На сегодняшний день заготовки серии 2017 года практически закончились. Из них создано много специального инструмента и приспособлений:

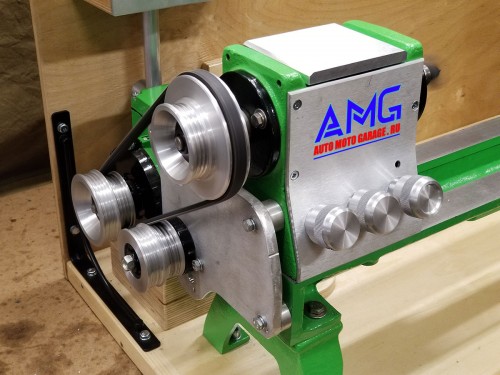

В том числе из этого материала делались и детали для оборудования. Ниже на фотографиях приведены изображения деталей осветительной техники, ремённого привода и элементов пульта управления. Всё это сделано из алюминиевого лома, который представлен на фото 5 в этой статье.

Несмотря на то, что опыт литья алюминиевых сплавов только приобретался, а исходное сырьё было посредственного качества, брак заготовок получился минимальным. К выявленным недостаткам отливок 2017 года можно три типа. Первый - мелкие поры по всему объёму заготовки. Примером может послужить изготавливаемая деталь выше (см. фото 2). Таких заготовок примерно около 30% от всего произведённого объёма. Данный дефект не особо критичен. Заготовки подобного сорта могут быть применены для изготовления выколоток, проставок и в других малоответственных задачах. Второй – существенные пустоты по центру заготовки (менее 3%). Природа этих дефектов была ликвидирована после изготовления подставки для форм. Третий – пустоты в виде некого пузыря на торце (дне) заготовки (менее 1%).

Также несколько экспериментов показали, что даже в гаражных условиях можно проводить модифицирование сплавов улучшающие их свойства. С рецептами флюсов, гуляющих по интернету, нужно досконально разбираться и проверять их на работоспособность.

По итогам двухдневного литейного мероприятия было решено взяться за проектирование новой версии литейной печи с более высокой производительностью, включая оснастку к ней и разработки методики литейного процесса для создаваемого оборудования. В итоге работа эта была проведена. Проектирование и изготовление заняло два года:

- Печь для плавки цветных металлов v.2.0;

- Изготавливаем тигель или С чего начинается литейное дело;

- Изготовление ручки – держателя тигля и захвата – опрокидывателя;

- Самые простые литейные формы для изготовления заготовок. Часть 1.;

- Многоразовые стальные литейные формы для отливки заготовок из алюминиевого сплава. Часть 2.;

- Стальные литейные формы из цилиндров двигателя ЗМЗ. Часть 3.;

- Стальные литейные формы из цилиндров двигателя ЗИЛ и Урал. Часть 4.;

- Литейная форма для подшипникового блока. Часть 5.;

- Изготовление литейной формы для отливки заготовок с закладными деталями. Часть 6.