Литейное дело в условиях гаража. Введение.

Данная статья будет введением в литейное дело для условий небольшой мастерской или гаража. Поскольку у меня нет специализированного металлургического образования, тем интереснее и полезнее будет информация. Так как она не привязана к специализированному заводскому оборудованию, использованию специфических химических компонентов, которые, во-первых, трудно достать, а во-вторых, очень вредные для здоровья и окружающей среды. Информация и опыт накапливалась в течение десяти лет, что-то самостоятельно почерпнул из книг, а что-то приобрёл непосредственно на практике по ходу работ по литью.

Итак, начнём.

У будущего металлурга - литейщика, который задумается в условиях гаража или маленькой мастерской отливать заготовки, могут возникнуть некоторые иллюзий. И будут они заключаться именно в части самих заготовок. Расплавить алюминиевый сплав не столь сложная задача. При большом желании он и в условиях костра может поменять своё агрегатное состояние. Но чтобы по результатам проделанной работы не было разочарования, хорошо бы заранее знать некоторые нюансы и учитывать их ещё до того, как браться за изготовление печи и ввязываться в литейное дело. В первой части статьи мы кратко рассмотрим немного бытовухи, которая ждёт начинающего литейщика, а во второй - где на практике можно применять заготовки, которые отлиты самостоятельно.

Часть первая. На сегодняшний день есть много видеороликов, которые показывают, как просто и непринуждённо льётся алюминиевый сплав и превращается в заготовки в условиях, далеко отдалённых от завода. Из собственного опыта могу сказать, что и да, и нет. Здесь есть много нюансов, о которых мастера умалчивают или иногда даже привирают.

Во-первых, (о банальном) на пути к простоте и хорошему результату, рука об руку стоят грамотно спроектированная литейная печь с оснасткой и знания. В некоторых случаях второе даже будет гораздо важнее, чем первое. Правильная литейная печь позволит достигать необходимые температуры за короткое время и их поддерживать в заданных пределах. Вряд ли можно быть довольным печью, которая еле-еле плавит пару килограмм в течении трёх часов. В этом случае, велика вероятность не догреть сплав до литейного состояния, а это заведомо брак.

Во-вторых, сырьё (или попросту алюминий содержащий лом) может либо способствовать получению качественного результата, либо вовсе всё испортить. Почему используется термин алюминий содержащий лом? В гаражных условиях в части случаев определить марку сплава имеющихся «железяк» не реально. Можно только предположить, что есть дюральалюминиевый сплав, а что силуминовый. Если на деталях есть маркировка, то отлично. У вас появляется возможность в марочнике сплавов ознакомиться с тем, с чем предстоит работать. К тому же, систематически работая с маркированным сырьём и набравшись опыта, можно избегая брака уже предсказывать результаты. Если грубо обобщить, опустив многие тонкости, которые мы рассмотрим в последующих статьях то, приноровившись можно не плохо лить даже дюральалюминиевые сплавы. Забегая в перёд, стоит предостеречь от литья магниевых сплавов. И речь здесь идёт именно о полноценных магниевых сплавах, а не тех случаях, когда магний является мизерным включением. Самый простой способ отличить магниевые сплавы от других — это маркировка на деталях, но на это не стоит рассчитывать. Есть наработанный метод, и он ещё пока ни разу не подводил. На этапе подготовки лома к литью, при резке магниевых сплавов с использованием УШМ, время от времени будут проскакивать редкие, белые яркие искорки. Это верный признак, что в сплаве присутствует много магния. При резке других сплавов, таких как дюралевые, силуминовые или сплава ЦАМ, искр не будет вообще. Единственный момент, когда при резке вышеперечисленных сплавов будут искры, это закладные стальные детали. Но даже если они и есть, то искры будут обильные и они не будут иметь ярко выраженный белый цвет. Связываться с материалом, где присутствует магний настоятельно не рекомендую, с ним будет больше проблем. Даже маленький кусочек в общей массе сплава, спровоцирует брак, да ещё не известно с какими последствиями.

В-третьих, поначалу может быть так, что даже не из всех простых форм можно будет получить геометрически правильную отливку. Даже в трубе, как не парадоксально, можно получить непроливы. Отчасти это может зависеть от подготовки форм, от того, как подготовлен расплав для заливки и от того, как прошёл сам процесс заполнения формы расплавом. Опять-таки, если рассматривать простые формы цилиндрического типа, то при наличии опыта результат будет заведомо предсказуем.

Про сложные формы, с литьём в песчано-глиняные смеси или литьё по выжигаемым моделям, на первых парах лучше даже и не рассматривать. Стоит поднакопить как опыта, так и теоретических знаний (должно быть понимание как рассчитывать выпоры, питатели и так далее).

Ещё пока нет доступных флюсов для хоббийного литья алюминиевых сплавов. С одной стороны, они вроде как бы есть, приобретайте пожалуйста. Но как правило это только на юридическое лицо, по безналичному расчёту и партия будет большой. Так что можно смело сказать, что его пока нет. А флюс требуется вне зависимости от того какой при литье используется лом. Он необходим для отделения примесей, которые в том или ином количестве всегда есть в расплаве. И самое главное, в зависимости от флюса, он позволяет выводить из расплава водород. В большинстве случаев, именно наличие водорода является браком отливок или сильно снижает их качество. Признаком того, что в расплаве перед заливкой был водород будет наличие пор. Но тем не менее, заготовки с порами можно применять, и довольно успешно. Есть области, где это абсолютно некритично.

Таким образом, основной проблемой качества заготовок, полученных в гаражных условиях, являются именно поры и пористость сердцевин заготовок, что сильно снижает область их применения и рушит иллюзии о закрытии всех потребностей в части материала из алюминиевого сплава. Как бороться с этим и другими видами брака будем рассматривать в соответствующих статьях далее. А сейчас перейдём ко второй части этой публикации.

Часть вторая. Применение заготовок, отлитых в условиях гаража или маленькой мастерской.

Область применения отлитых заготовок имеет ряд ограничений, причём иногда очень существенных, для кого-то это может стать разочарованием. Но всё далеко не так плохо. При правильном подходе к литейному делу, качество можно выдерживать на высоком уровне. Изготавливать из правильно отлитого материала можно довольно-таки много чего.

Самым распространённым применением отлитых заготовок среди всех тех, кто занимается литьём в гаражных условиях, является изготовление всевозможных шкивов. Начиная со шкивов диаметром 10 миллиметров и до 200–250 миллиметров. Делают как многоручейковые шкивы, так и одинарные. Как для клиновидных, так поликлиновидных и даже плоских ремней. Из тех же заготовок точат шкивы для натяжения ремней и сопутствующие детали ремённых приводов.

На базе этих потребностей был создан ряд калькуляторов для расчёта параметров ремённых приводов:

Расчёт диаметров шкивов ремённой передачи для поликлиновидного ремня. Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с использованием клиновидного ремня. Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с применение плоского ведомого шкива. Онлайн калькулятор.

Расчёт длинны приводного поликлиновидного ремня. Онлайн калькулятор.

Расчёт длинны приводного клиновидного ремня. Онлайн калькулятор.

Расчёт и подбор натяжного ролика для поликлиновидного ремня.

Расчёт и подбор натяжного ролика для клиновидного ремня.

В последствии эти калькуляторы были протестированы на практике, когда создавали ремённые приводы: Тест ремённого привода. Так же выпустили обучающий видеоролик: Расчёт диаметров шкивов ремённой передачи. Инструкция на онлайн калькулятор.

Я же больше применяю получившиеся заготовки для изготовления всяких специальных приспособлений. Время от времени приходится самостоятельно заниматься ремонтом авто- и мототехники, и чтобы выполнить работу на высоком уровне, приходится сперва изготавливать спец инструмент, а уже после браться за разборку или сборку агрегата. Например, после приобретения гидравлического пресса возникла потребность в удлинителях и проставках. Сперва обходились какими-то разовыми болванками, но в последствии было решено выточить два специальных набора. Первый это удлинители и проставки:

А второй это набор оправок:

За четыре года эксплуатации эти два набора себя достойно зарекомендовали и оправдали затраченное на них время.

Другим примером могут послужить два набора оправок для сальников, подшипников и валов двигателей мотоциклов ЗиД. Первый сделал для использования в составе с гидравлическим прессом:

А другой, для использования в ручном режиме на базе винтовых шпилек (статья готовится к публикации). Достаточно часто отлитые заготовки использую для изготовления и другой вспомогательной оснастки. Например, при сборке насосной станции нужны были направляющие для полипропиленовых труб, уголков, тройников и так далее. Они отлично помогли при сборке устройства:

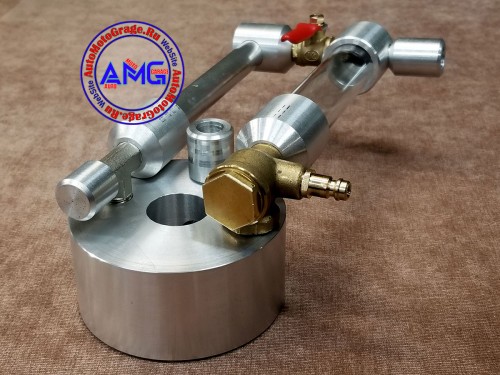

Если получились заготовки высокого качества (естественно по меркам гаражной мастерской), то можно изготавливать некоторые детали для пневмо и гидравлических конструкции. Примером может послужить распределительный блок для смены жидкости ATF в коробке автомат. Детали блока:

Блок в сборе:

Колбы для системы охлаждения. Их мы применяли для контроля процессов в системе охлаждения автомобиля. Детали колб:

Колбы в сборе:

Следующим вариантом назначения отлитых заготовок могут быть всевозможные детали, которые не несут на себе чрезмерно высоких нагрузок. Опора для заточного приспособления:

Элемент конструкции цифровой линейки для станка:

Ручки пульта управления станком:

Детали барокамеры:

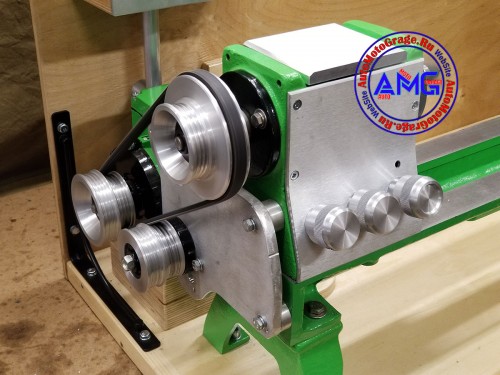

Подшипниковые блоки для прокатного станка:

Также можно изготавливать и различного рода прессформы для пластиковых или резиновых деталей. (статья готовиться к публикации). Реже, но тоже изготавливаем специальные стержни - выколотки. Иногда требуется что-то выбить и не повредить при этом конструкцию или деталь. Здесь отлитые заготовки тоже находят своё применение. В общем и целом, делать можно много чего, так сразу всё не перечислить.

Некоторые умельцы из полученных заготовок иногда изготавливают поршни для мотоциклов. Затея интересная и с одной стороны, имеет право на жизнь, а с другой стороны, конечно, это баловство. Но когда нет альтернативы, то почему бы и нет. Помню в юности доводилось заводить технику на том, что в принципе и не должно было способствовать запуску двигателя и ездить на том, что по состоянию на момент движения, не должно было ездить.

Если подвести итог, то самостоятельное литьё заготовок, против покупного материала, значительно расширяет возможности. Помимо изготовления ряда деталей, можно смело экспериментировать и набираться опыта. Также не стоит забывать, что область литья металлов огромная со своими сложностями и заморочками, следовательно, хоть по минимуму, но теорию нужно знать. И надо понимать, что, используя простенькое оборудование с минимумом приспособлений, получить заготовку приближенную по качеству к заводскому, задача недосягаемая. Но всё же при определённом подходе можно самостоятельно изготовить неплохую и дешёвую альтернативу, которая покроет почти 99 процентов потребностей. А если и понадобится какой-то материал для ответственных деталей, то одну болванку можно прикупить.

Продолжение следует.