Изготовление литейной формы для отливки заготовок с закладными деталями. Часть 6.

На создание очередной модификации литейной формы меня подтолкнул один текущий проект. Упоминание о нем есть пока только в статье «Литейная форма для подшипникового блока», в рамках этого же раздела. Но тем не менее, проделанных работ уже много. В качестве спойлера ниже приведу пару фотографий.

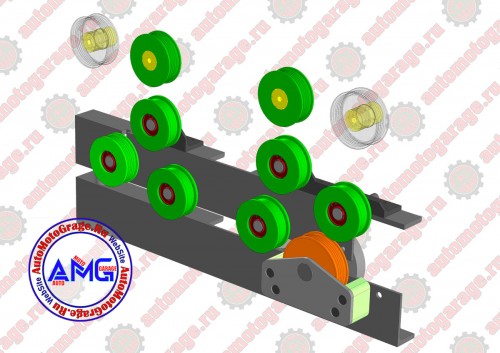

Первое фото. Конструкция на тот момент, когда возникла потребность в заготовках, для которых и разрабатывается данная литейная форма.

Второе фото. Конструкция на момент, когда при помощи созданной литейной формы были отлиты заготовки, а в последствии сделаны детали.

В этой статье пойдёт речь о разработке и создании многоразовой литейной формы для заготовок с закладными деталями. Прежде чем приступить к сути дела, стоит разобраться, чем может быть вызвана необходимость в таких заготовках.

Востребованность таких заготовок объясняется несколькими независящими друг от друга условиями, которые могут быть как абсолютно самостоятельными, так и комбинированными.

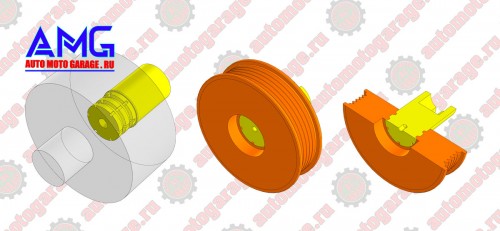

Первое условие. Оно может диктоваться конструкцией механизма или устройства. Например, когда нужен точный вал со шкивом с нулевым биением. Этого можно легко достичь, используя монолитную конструкцию из двух деталей. Причём, вал можно сделать как коротким, так и длинным. Шкив такого вала конечно же не будет съёмным, но цель будет достигнута.

Второе условие. Облегчение конструкции высоконагруженного узла. Комбинированный шкив, изготовленный из алюминиевого сплава со стальной вставкой, может работать в узлах высоконагруженных приводов. При этом, его вес будет почти в три раза меньше чем у стального, а закладная обойма обеспечит прочное соединение вала со шкивом. Такой шкив может быть съёмным.

Третье условие. Если нет возможности выполнить литьё под давлением, то использование закладного вала, позволяет исключить вероятность брака заготовки. В статье «Многоразовые стальные литейные формы для отливки заготовок из алюминиевого сплава» есть информация об объёмной усадке, которая при определённых обстоятельствах может привести к браку. Закладной вал гарантировано позволяет избежать дефект в виде рыхлой сердцевины. Даже если в отливке будут мелкие поры, в виде «звёздного неба», то они никак не повлияют на назначении детали и её функционал. Ещё одним условием может быть экономия материала.

Теперь о конструкции.

После расчёта и моделирования ремённого привода была составлена спецификация, в которой перечислены все шкивы, входящие в конструкцию.

Выдержка из спецификации. В приводе будет задействовано девять шкивов четырёх видов:

Если рассматривать шкивы станка с точки зрения внешнего диаметра, то, чтобы их сделать, понадобится два типоразмера заготовок. Это как раз видно из таблицы (см. пятый столбец). Благодаря тому, что уже создан целый ряд цилиндров для отливки обычных заготовок, проектирование новой формы будет начато не с чистого листа. Прежде чем приступить к разработке, было выполнено обратное моделирование от шкива к заготовке. В конструкции станка из четырех видов шкивов имеются два вида с закладными валами.

Ранее для литейных форм можно было не делать собственного основания, а достаточно было толстой стальной пластины, на которую просто устанавливалась конструкция. Сейчас же, для более сложной формы, необходимо предусмотреть и изготовить собственное основание. Самое оптимальное, что удалось найти для поставленной задачи, это швеллер №16. Размер его профиля 160х64 мм. Если задействовать ранее изготовленные цилиндры, то можно создать ещё более многофункциональный набор литейных форм. Многофункциональность будет заключаться не только в широкой линейке формообразующих цилиндров, а ещё и в возможных вариантах изготовления заготовок с закладными деталями.

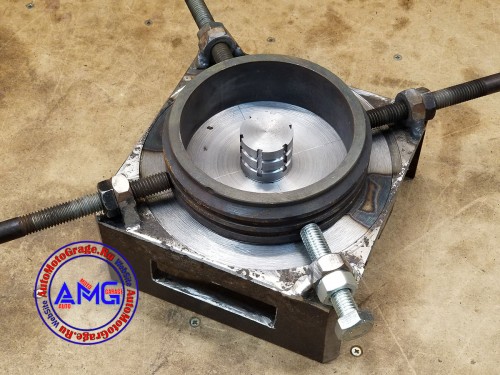

На изображении ниже приведена литейная форма для получения заготовок с удлинённым закладным валом. Это первый вариант конфигурации разрабатываемой формы:

Учитывая специфику отливаемых заготовок и предыдущий опыт, форма для закладных деталей получила не только собственное основание, но и ряд других преимуществ.

В статье «Стальные литейные формы из цилиндров двигателя ЗМЗ» я обещал рассказать о некоторых эксплуатационных моментах. Время для этого пришло. Практически все отливки той первой партии, в том или ином виде, были забракованы. Брак не был безнадёжен, кое-где заготовки всё же были использованы. Но главная цель, ради которой всё затевалось, достигнута не была. Что тогда происходило, распишу поэтапно в хронологическом порядке:

- вынув тигель с расплавленным металлом из печи, начинаю разливать металл по формам;

- чтобы тигель всё время не держать на весу, как правило, носик его опираю на литник и заполняю форму;

- выливая расплавленный метал в форму он сперва заполняет формообразующий цилиндр потом постепенно заполняет литник;

- заполнив литник, начинаю аккуратно поднимать носик тигля. В этот момент, в след за носиком, приподнимается крышка формы и часть металла растекается. Естественно, в литнике ничего не остаётся. В заготовке объёмная усадка не компенсируется, и задумка с оставленным «хвостиком» литника, за который можно было бы зажать заготовку в токарном патроне, не реализуется.

Явление, которое произошло было понятно сразу — это гидростатическое давление. Его описывает закон Паскаля (см. Физику 7 класс). Пока метал находится в жидкой фазе, он оказывает давление на дно, стенки и даже крышку. Так как у формы имеется литник, то это дополнительный столб жидкости. Он то и способствует появлению избыточного давления, которого вполне хватает чтобы приподнять крышку с литником. Стоит заметить, что их вес составляет аж 700 грамм. Временное решение, которое быстро было найдено, пока остаётся постоянным. Крышка придавливается другим не задействованным в литейном процессе формообразующим цилиндром (см. фото подготовки форм к разливке металла ниже). Понимаю, что «колхоз», но работает и крышку не «срывает».

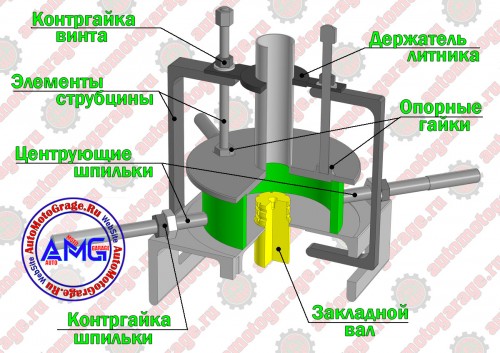

Чтобы избавиться от необходимости чем-то прижимать крышку или вообще не забыть это сделать (что не раз бывало), в конструкцию создаваемой формы добавлены две струбцины. К этим струбцинам ещё добавлена специальная пластина, которая и литник удерживает, и струбцинам не позволяет соскочить. На изображении ниже представлена модель литейной формы с доработкой, которую я внёс после первых отливок (версия 1.1). В её конструкции, а именно на крышке, присутствуют специальные опорные гайки. Эти гайки не имеют резьбы, я её высверлил. Гайки приварены с целью дополнительной фиксации струбцин.

Чтобы при сборке формы можно было точно выставить формообразующий цилиндр, к основанию приварены четыре специальные гайки. Они расположены диагонально. В эти гайки вкручивается шпилька с контргайкой. Вкручивая или выкручивая шпильки можно корректировать ось симметрии цилиндра относительно оси закладного вала.

Примечание. Чертежи второго и третьего вариантов конфигураций, будут приведены в следующей статье, а сейчас перейдём к изготовлению формы и её тестированию.

Изготовление литейной формы.

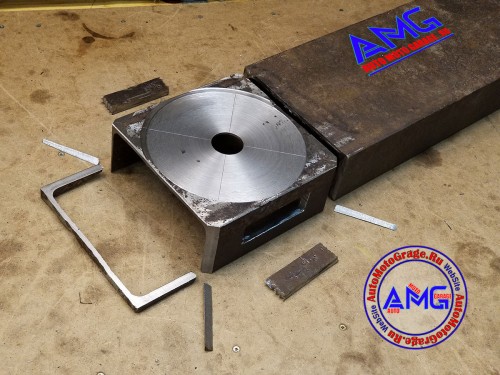

Если рассматривать швеллер как материал для достаточно точных конструкций, то он будет далеко не идеален и не может быть использован как есть. Образец, который был найден, имеет небольшую вогнутость стенки (для конструкции стенка является дном). Если на такое дно установить форму и вылить металл, то он вытечет. Следовательно, сопрягаемая поверхность требует обработки. Сделать это можно либо на токарном, либо на фрезерном станке. В разы проще и быстрее (в моём случае) сделать это на токарном. Но сходу проточить швеллер не получится, т.к. при вращении он будет углами цеплять за станину. Если немного подрезать углы, то вращение станет беспрепятственным. Чтобы закрепить швеллер в патроне, строго по центру было рассверлено отверстие. Диаметр его составляет 25 миллиметров. Предвидя проблемы, с которыми придётся столкнуться (о них кратко писал тут), полностью протачивать плоскость не стал, тем более, что и надобности такой нет. Достаточно выполнить проточку до вписанной в квадрат окружности.

После того как обработка на токарном станке была завершена, на фрезерном было расточено центральное отверстие до диаметра 31 миллиметр — это установочный диаметр для закладной детали. Так как в форму заложена многофункциональность, то и вторая сторона основания должна быть идеальной. Следовательно, переворачиваем сегмент швеллера, устанавливаем фрезу и выполняем обработку внутренней поверхности. На этом работы со швеллером не завершены. Так как они уже относятся ко второму варианту конфигурации литейной формы, то целесообразнее об этом рассказать в следующей части, а сейчас сосредоточиться исключительно на первой.

Немного о струбцинах.

Отличным материалом для их изготовления является тоже самый швеллер. Так как модельный ряд формообразующих цилиндров большой, то изготавливал сразу два размера 160 и 200 миллиметров (имеется в виду длина струбцины). Швеллер типоразмера №20П никак не умещался в распиловочном станке. В итоге пришлось выточить проставку и зажать его несколько нестандартным способом.

Рамы струбцин изготовлены. Рамой называют основную (силовую) часть струбцины.

В качестве прижимного винта струбцины, задействовал самую простую шпильку и две гайки, законтренные друг об друга.

В общем и целом, детали литейной формы готовы. Единственное, за кадром осталось изготовление держателя литника. Но так как деталь простая (две пластины и шайба), то этот процесс решил не снимать, а вот про изготовление закладных валов стоит рассказать подробно. Чтобы не перегружать статью, этот процесс будет описан в следующей части при рассмотрении второго варианта использования литейной формы.

Сборка формы.

Первым действием является установка закладного вала в отверстие в основании.

Далее при помощи штангенциркуля, от закладного вала до края шпильки, выставляются равные расстояния. Это нужно для совмещения осей симметрий закладного вала и формообразующего цилиндра. Рассчитать эти расстояния можно следующим образом. Из значения внешнего диаметра формообразующего цилиндра вычитаем диаметр закладного вала, далее полученное значение делим на два. Искомое расстояние найдено.

Выставив расстояния по штангенциркулю, выкручиваем шпильки на пол-оборота назад и устанавливаем формообразующий цилиндр.

Установив цилиндр, по четверти оборота вкручиваем шпильки обратно, тем самым зажимая его. Затягивать сильно не стоит, иначе цилиндр может перекосить. Достаточно это сделать с лёгким усилием от руки. Далее, устанавливаем крышу цилиндра.

Следующим этапом устанавливается литник и струбцины. Прижимные винты крышки, также не стоит сильно затягивать. Любые лишние напряжения в собранной форме вызовут небольшую деформацию. Следовательно, есть вероятность, что будут проблемы с извлечением отлитой заготовки.

Форма собрана, можно приступать к литейному процессу.

Технология литейного процесса.

Заливка металла в форму с закладными элементами обязательно выполняется с предварительным подогревом формы. Это принципиальный момент. Если для цилиндрических форм из амортизаторов это не так важно, то здесь может привести к браку.

Извлечение заготовки.

По итогам заливки расплавленного металла в формы я, как правило, выдерживаю время около десяти минут и после этого опускаю их в воду. Выдержав формы в воде около пяти минут, начинаю их оттуда доставать.

Вынув форму из воды, приступаю к извлечению заготовки. В девяносто процентах случаев извлечение проходит нормально. Не могу сказать, что легко и просто: какие-то заготовки действительно сами выскакивают, а с некоторыми приходиться и повозиться.

Разборка формы осуществляется в обратном порядке. Ослабляю две контргайки прижимных винтов и немного поворачиваю пластину.

Далее, снимаются струбцины и литник. Бывает так, что литник легко выходит, а бывает, что приходится применят силу. В самом сложном случае может дойти до использования гидравлического пресса. После литника с формообразующего цилиндра снимается его крышка.

Теперь есть доступ к заготовке. Из формообразующего цилиндра заготовка всегда извлекается свободно.

Заготовка получена, далее форму можно собирать и готовить для отливки следующей заготовки.

Иногда после отливки заготовок, некоторые экземпляры проходят «черновую» обработку. Она заключается в «обдирке» внешнего слоя металла. Съём как правило около одного миллиметра. Делается это для предварительной оценки качества отливки.

Ниже примеры отлитых заготовок и изготовленных из них шкивов.

Затраченное время и ресурсы на изготовление данного образца литейной формы себя оправдали. Если обычную заготовку из алюминиевого сплава ещё можно купить, то с закладным элементом уже нет, и о таких деталях действительно можно сказать, что сделано как на заводе.

В следующей части рассмотрим вторую модификацию использования этой литейной формы.