Литейная форма для подшипникового блока. Часть 5.

Есть задумка сделать станок для прокатки профильной трубы. Станок этот конструктивно не очень сложный, и многим его, в той или иной конфигурации, удалось сделать.

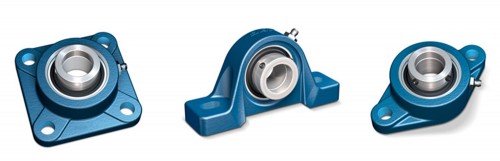

Есть варианты очень простые, где на прямую к раме приварены подшипники, в которые вставлены валы. А есть конструкции, где всё реализовано через полноценные подшипниковые блоки. Причём, некоторые мастера подшипниковый блок изготавливает сами, а другие этот узел приобретают готовым. На сегодняшний день его можно купить разных модификаций и габаритов.

Рассмотрев различные варианты исполнения профилегибов и прикинув будущую конструкцию, было решено изготавливать станок на базе самодельных подшипниковых блоков.

Приступаем к проектированию.

В основу конструкции профилегиба будет заложен швеллер типоразмера 10П. Подшипниковые блоки планируется разместить внутри швеллера. Интересно попробовать сделать подшипниковый блок из заготовки отлитой собственноручно.

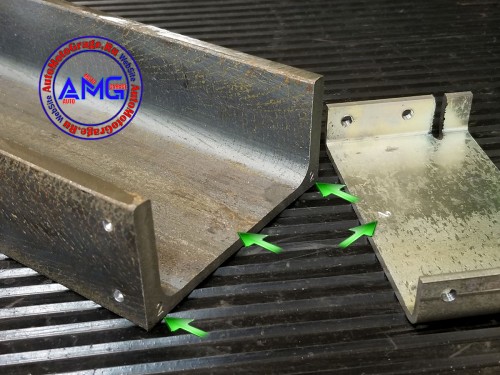

Чтобы значительно сократить время на обработку детали, решено отлить заготовку непосредственно в швеллер, а потом доработать её на станке. Но есть одно условие, при котором эта идея сработает. Изготавливать литейную форму нужно из того же швеллера, в который впоследствии будет вставляться этот подшипниковый блок. Швеллер должен быть из одной партии. Лучше всего если это будет маленький кусочек, отрезанный непосредственно от того швеллера, который в дальнейшем будет использоваться в конструкции.

О самом подшипниковом блоке речь пойдёт в другой публикации, а сейчас рассмотрим модель литейной формы для него.

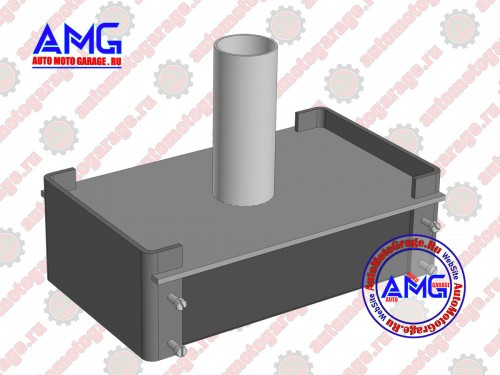

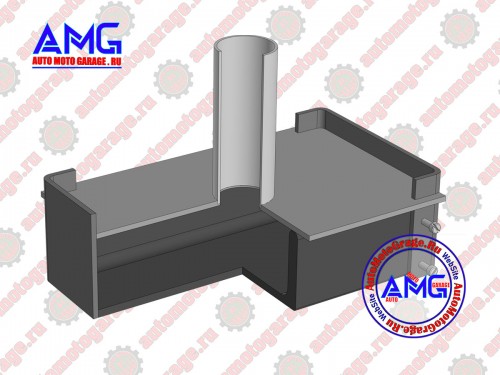

Конструктивно форма достаточно простая: сегмент швеллера, боковые стенки и крышка с литником. Ниже модель формы с вырезом одной четверти.

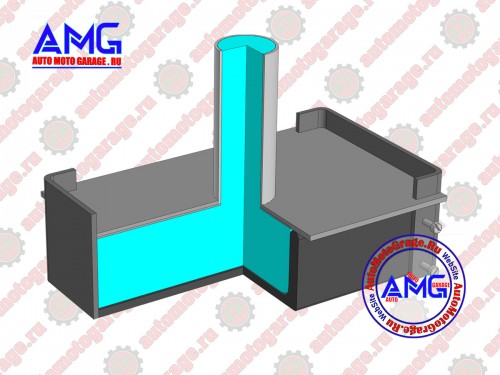

Ниже модель формы с вырезом одной четверти и имитацией заливки расплавом.

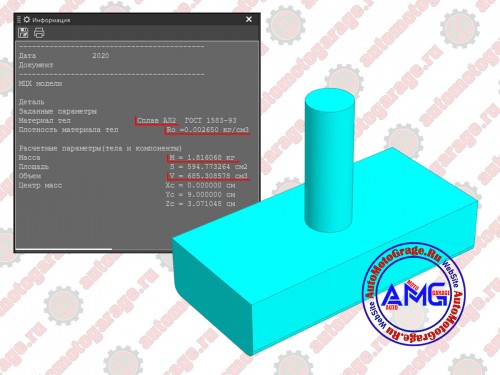

При проектировании форм для литья важной составляющей моделирования является определение масса-центровочных характеристик. Для текущей задачи нам понадобится только масса и объём. Масса нам нужна для подготовки алюминиевого лома, а объем для понимания заполнения тигля (особенно это важно при отливке нескольких заготовок). Если пренебречь расчётом, то расплава может и не хватить, и получится брак. При детальной проработке литейного процесса, появляется возможность заранее отобрать, что конкретно будет отливаться и можно пошагово определить все действия.

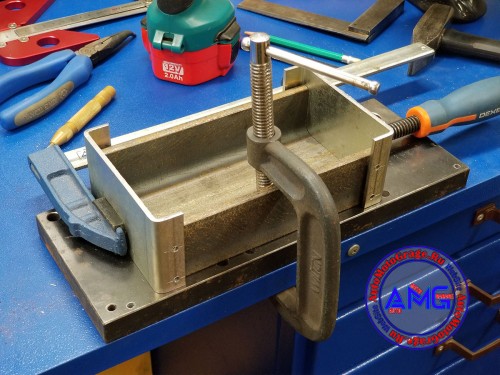

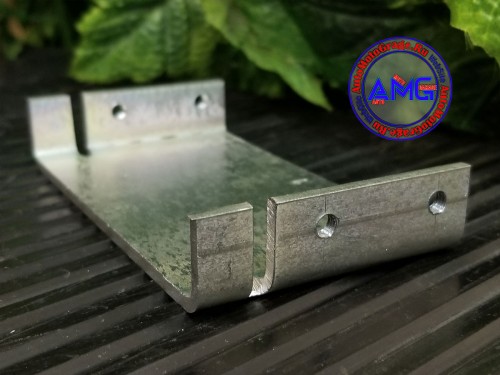

Сам процесс изготовления формы не тривиальный. Отрезаем сегмент швеллера на заданную длину. В качестве материала для боковых стенок и верхней крышки литейной формы будут задействованы элементы от какой-то металлоконструкции.

На время изготовления формы и подгонки деталей, боковые стенки необходимо стянуть струбциной.

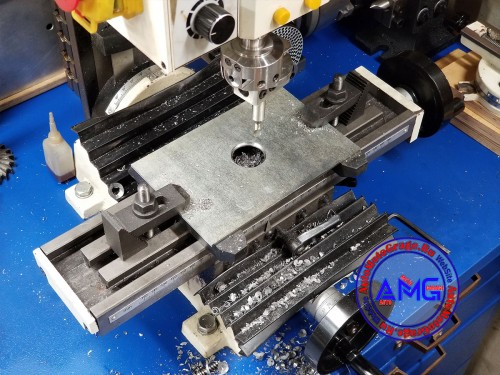

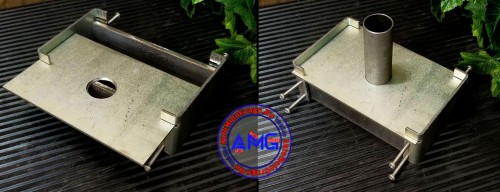

В крышке формы сверлится отверстие с бортиком. Бортик нужен для того, чтобы литник, который будет установлен сверху, не проваливался внутрь.

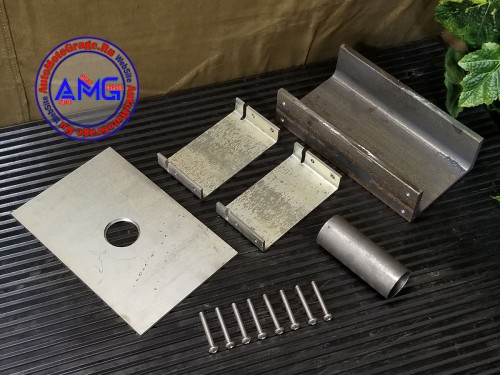

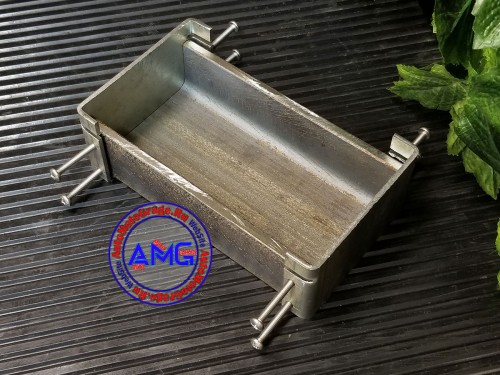

Все детали готовы. В итоге форма для заготовок подшипникового блока:

- основание – 1 шт.;

- стенка боковая – 2 шт.;

- крышка – 1 шт.;

- литник – 1 шт.;

- винты М5х40 – 8 шт.

Теперь о нюансах конструкции и сборка формы. Стенки на основании формы (швеллере) фиксируются при помощи винтов. Чтобы стенки в момент заливки металла не сдвинулись, или и того хуже не соскочили, на краях швеллера просверлены небольшие углубления. В эти углубления, при закручивать, будет входить винт и надёжно удерживать стенку.

Каждая съёмная стенка имеет четыре резьбовых отверстия с резьбой М5 и два проточенного паза. Проточенные пазы необходимы для фиксации крышки формы.

При создании литейных форм стоит отметить важный момент. После изготовления и финальной сборки формы, необходимо выполнить маркировку сопрягаемых плоскостей. Так как детали изготавливались вручную, а не на станке с ЧПУ, то будут иметься незначительные погрешности. Эти погрешности на общую конструкцию никак не влияют, но стоит детали поменять местами, как могут появиться щели или несостыковки, которые в последствии добавят массу проблем. Маркировка позволит сократить время на сборку формы, не допустит брака или даже несчастного случая.

Перед сборкой формы в каждую стенку вкручиваются винты.

Далее в соответствии с маркировкой, стенки крепятся к основанию. При тщательной подгонке деталей, в форме не должно быть щелей. Примыкание деталей должно быть плотным.

Боковые стенки установлены.

Далее через проточенные в стенках пазы, вставляем крышку и в завершение устанавливаем литник.

Вид литейной формы снизу.

На всякий случай были сделаны две литейные формы. Отличаются они только основаниями. Один сегмент для основания был вырезан из середины шестиметрового швеллера, а второй с уже с середины трёхметрового. То есть, швеллер длиной шесть метров сперва был разрезан пополам, затем одна из половин была разрезана ещё на две части. С краёв швеллера сегменты не советую брать, так как там имеется разброс по размерам.

К недостаткам этих форм можно отнести то, что если в будущем возникнет необходимость изготавливать подшипниковый блок для швеллера, то придётся делать новое основание. Но, так как основание — это достаточно простая деталь, то недостаток не столь существенный.

Сам процесс литья опустим, но могу сказать, что к вечеру «Дня литейщика» у меня уже было девять заготовок для подшипниковых блоков и ещё куча цилиндрических заготовок разного диаметра.

Перед тем как приступить к изготовлению подшипникового блока, заготовки прошли первичную обработку и на них была нанесена маркировка. Первичная обработка заключалась в обрезке литников и лёгком фрезерования поверхности.