Стальные литейные формы из цилиндров двигателя ЗМЗ. Часть 3.

Продолжаем тему изготовления многоразовых литейных форм из подручных материалов. В предыдущей части было рассмотрено создание литейных форм для отливки цилиндрических заготовок диаметром от 15 до 50 миллиметров. После успешного испытания этих форм, был начат поиск серийных деталей, из которых можно было бы сделать что-то подобное, только уже для заготовок большего диаметра. С одной стороны, на сайте есть статья, где описывалось решение, которое может закрыть потребность в заготовках большего диаметра. Но с другой, рассматривать его как рабочий вариант, можно лишь только на начальных стадиях освоения литейного дела. Если этим вопросом заниматься серьёзно, то необходимо стремиться к более профессиональному подходу. В простом решении, которое приводилось ранее, есть не только существенные ограничения, но и недостатки. Устранить которые можно будет, создав новые литейные формы. При изготовлении новых форм, так же, как и в предыдущем случае (см. тут), акцент будет сделан на минимальную затрату времени и усилий.

Конструкция для следующего варианта многоразовых форм была разработана несколько спонтанно. Разбираясь в гараже и освобождая место для вещей, был обнаружен давно забытый двигатель от ГАЗели. Этот двигатель уже фигурировал в одной из статей сайте: «Установка двигателя ЗМЗ-402 от Волги на ГАЗель». Устанавливать его не планируется, так как ГАЗель уже продана, да и двигатель требует ремонта. Так как блок и головка двигателя выполнены из алюминиевого сплава, то их можно использовать в качестве материала отливки заготовок. Когда разбирал мотор и добрался до гильз, в голову пришла мысль, а не попробовать задействовать гильзы цилиндров в качестве деталей для литьевых форм? Внутренний диаметр гильзы составляет 92 миллиметра. Чистовой размер после обработки будет около 90 миллиметров точно, а может даже и 91. Сразу взяться за эксперимент времени не было и почти год гильзы валялись то там, то здесь. Несмотря на то, что гильзы были в масле, это им не помешало частично поржаветь. Чтобы одновременно ликвидировать и ржавчину, и масло, гильзы пришлось обжечь в печи. Пока гильзы ждали своего часа, когда я вновь займусь ими, были найдены две толстых шайбы.

Они отлично подойдут в качестве крышек для форм.

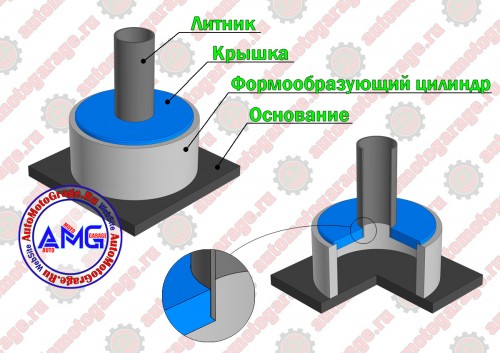

Набор деталей для создания литейной формы подобран и теперь полностью понятна будущая конструкция. Она будет состоять из четырёх элементов:

- дно (стальная пластина толщиной около 10 мм);

- формообразующий цилиндр (основной элемент, который задаст габариты заготовки);

- крышка формообразующего цилиндра;

- литник.

Приступаем к работам. Вначале нужно адаптировать толстую шайбу для установки её на гильзу. Для этого сперва на фрезерном станке нужно расточить отверстие под установку литника питателя. После чего уже можно будет выполнить обработку на токарном станке. В другом порядке выполнить операции не получится.

Отверстие для установки литника расточено. Чтобы он не падал внутрь формы, в крышке сделан специальный бортик ограничитель. Его хорошо видно на модели выше.

Теперь устанавливаем шайбу в токарный патрон и выполняем обработку дальше.

На данном этапе изготовлены две крышки для формы и два литника. Также за это время обжог и остудил несколько гильз.

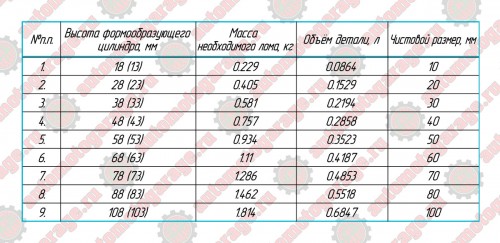

Далее из гильз нужно нарезать набор цилиндров высотой от 18 и до 108 мм. Высота каждого цилиндра рассчитывалась исходя из размеров чистовых заготовок. То есть, как будто они после отливки, прошли обработку на токарном станке и подготовлены для дальнейшей работы. В расчётах формообразующих цилиндров учитывался и тот фактор, что закрывающая крышка, частично погружаясь внутрь цилиндра, вытесняет некоторый объём. Всего предполагается сделать 8 деталей, вот какая серия формообразующих цилиндров должна получиться:

Примечание к таблице. В столбце «Высота формообразующего цилиндра» приведено по два значения. Первое значение - фактическая высота цилиндра, второе - высота фактического цилиндра за исключением вытесненного объёма крышкой. Значение веса необходимого лома приведено оценочно, исходя из того, что он чистый, без загрязнения маслом и нет никаких включений в виде втулок, шпилек и так далее. Параметры рассчитывались исходя из плотности 2650 кг/м3.

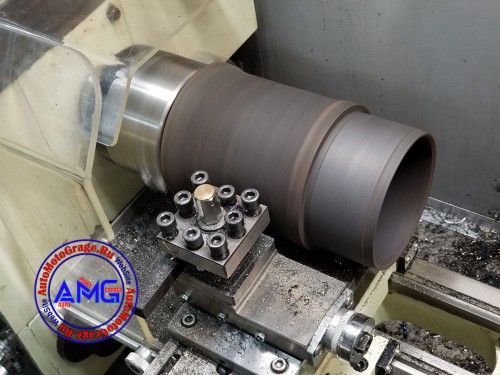

Приступаем к резке. Гильзы будут нарезаться по следующей методике:

- установив гильзу в токарный патрон, при помощи резца с ромбовидной пластиной, выполняем разметку в соответствии с расчётными значениями в таблице. Но к значению высоты цилиндра нужно добавить пять миллиметров на резку и последующую чистовую обработку;

- после разметки извлекаем гильзу из токарного патрона и по проточенной линии при помощи УШМ выполняем разрез;

- далее нарезанные сегменты цилиндров устанавливается обратно в токарный станок для обработки торцов.

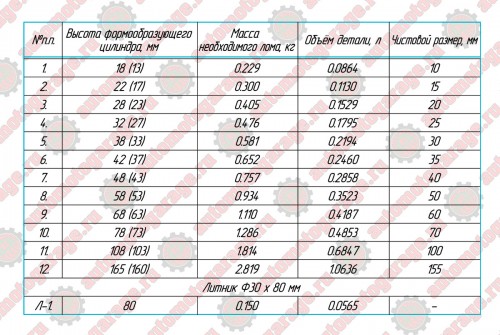

Итак, формообразующие цилиндры выточены. Их даже получилось немного больше, чем 8 штук. Добавилось ещё три цилиндра. По большому счёту это были обрезки от гильз и выбрасывать их было жалко. После обработки они получили промежуточный типоразмер между номерами 1-2, 2-3 и 3-4.

Цилиндры выточены и сделаны крышки с литниками, далее необходимо решить вопрос с дном или основанием. Что-то тут вытачивать я не стал, а воспользовался подходящей для этих целей стальной пластиной.

В последствии к набору цилиндров было решено добавить целиковую, нерезанную гильзу. Итого теперь можно отливать заготовки 12-ти типоразмеров.

Сборка формы абсолютно простая и не требует много времени. На пластину устанавливается цилиндр...

..., а сверху устанавливается крышка с литником.

Добавив в таблицу ранее незапланированные типоразмеры и итоге получился вот такой набор форм:

Для полноты расчёта, в таблице ещё приведены параметры для литника. Вся эта информация в дальнейшем будет востребована для расчёта литейного процесса.

По итогам практического применения сделанных форм, результатом остался более чем доволен. Действительно формы оказались очень удачными. Есть конечно некоторые эксплуатационные моменты, о которых стоит рассказать подробнее, но это уже будет в следующей публикации. Ниже немного примеров отлитых заготовок из этих форм.

В завершении данной статьи стоит упомянуть о ещё одном важном достоинстве форм этой серии. В ходе проектирования конструктива формы была заложена следующая мысль. Если не под корень отрезать литник, а оставлять от 20 до 30 миллиметров, то за него можно фиксировать заготовку в токарном патроне. Это особенно актуально для небольших станков, у которых токарные патроны от 80 до 120 миллиметров. Для станков с патронами большего диаметра, такие формы позволяют экономить материал.