Станок для гибки профильных труб - начало

Ранее уже в двух статьях было упоминание о разработке станка по прокату профильной трубы:

- Литейная форма для подшипникового блока;

- Изготовление литейной формы для отливки заготовок с закладными деталями.

Теперь подошло время для полноценных публикаций.

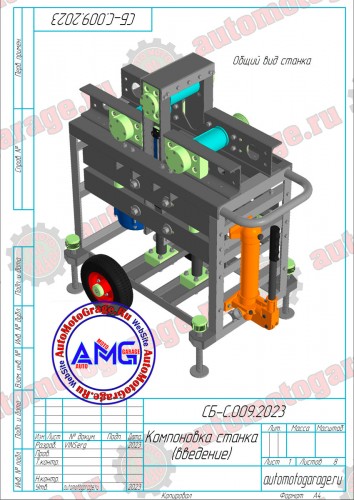

Подготовка к реализации достаточно сложного проекта началась ещё три года назад. Тогда частично закупил материал и создал серию литейных форм для подшипниковых блоков и шкивов. После отливки заготовок, работы с металлом были приостановлены. Далее по мере возможности занимался чертежами и моделированием станка. За это время несколько раз поменял конструктив и в конечном итоге от простенького инструмента с ручным управлением дело дошло до полноценного станка с ремённым электроприводом, частотным преобразователем и гидравлической системой.

Примечание: на чертежах в этой статье приведена 3D модель станка без пульта управления, блока частотного преобразователя, приводного ремня и шланга гидравлического насоса.

Несмотря на то, что работы над станком пока ещё не завершены, он уже прошёл первые успешные испытания.

Даже правильнее будет сказать, что на станке выполнены первые полноценные работы. Требовалось срочно перед летним сезоном, провести модернизацию двух теплиц. Нужно было согнуть дуги из профиля сечением 25х25х2 мм в количестве 14 штук. После чего их приварить взамен других элементов. На фото ниже ранее реализованная конструкция этих теплиц. Информация по этому проекту тут.

А это уже результат, дуги изготовлены и приварены к основанию теплицы:

Из основных работ по станку осталось разработать систему управления и сделать пульт. Во время тестовых работ управлять станком пришлось напрямую с частотного преобразователя. Что несколько неудобно и затягивает процесс изготовления деталей.

Теперь об устройстве станка.

В ходе проектирования, конструкция станка была разделена на крупные сборки (части) конкретного назначения. В этой статье вкратце рассмотрим из каких частей состоит станок, а в последующих затронем их изготовление и более подробное описание.

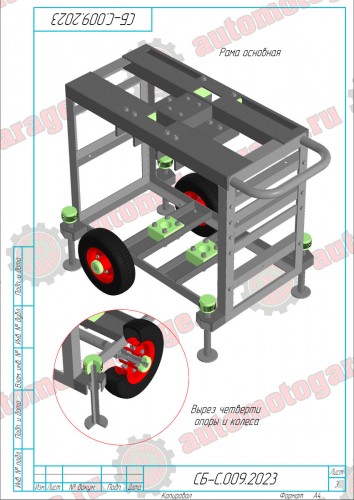

Часть первая: Рама основная.

Она представляет из себя каркас, на котором крепятся последующие сборки и узлы. Помимо несущих элементов, в конструкцию основной рамы включены сопутствующие детали, которые отвечают за сопряжение сборок.

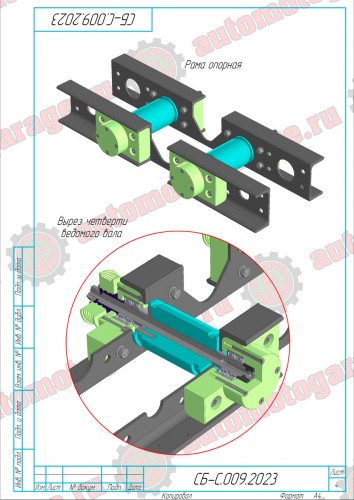

Часть вторая: Рама опорная.

Изначально, когда предполагалось сделать станок с ручным приводом, именно с опорной рамы начиналось проектирование. Она тогда была основной. В ней располагаются четыре подшипниковых блока и два прокатных ролика.

Часть третья: Рама вертикальная - подвижная.

На ней установлен верхний прокатной ролик. При помощи этого ролика оказывается давление на прокатываемый материал и придаётся нужная форма заготовке. К конструкции вертикальной рамы относятся ещё детали механизма её подъёма.

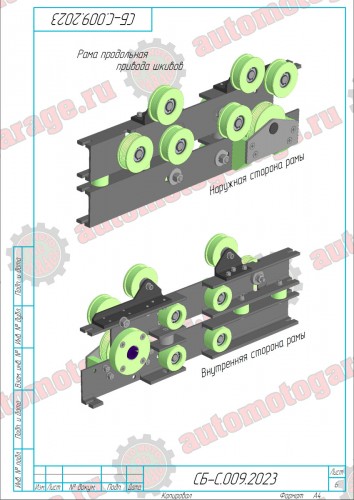

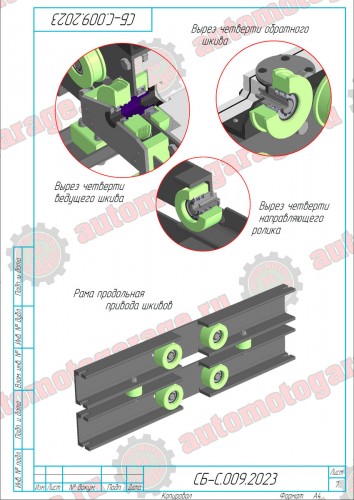

Часть четвёртая: Рама продольная привода шкивов.

Это достаточно большой и сложный узел станка. Он включает в себя не только привода станка, но и направляющий блок роликов вертикальной рамы.

Помимо основной задачи - разработки привода станка, стояло ещё несколько комплексных подзадач. Нужно было создать многофункциональную и универсальную оснастку для отливки заготовок шкивов. В результате чего было создано несколько наборов литейных форм, с ними можно ознакомиться в разделе «Литейка».

Часть пятая: Рама продольная дополнительная.

На ней установлен второй направляющий блок роликов вертикальной рамы.

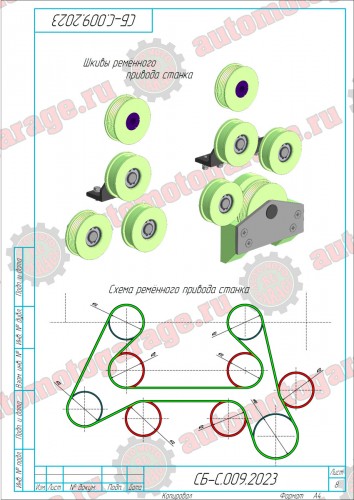

Часть шестая: Ремённый привод станка.

Это одна из частей станка, которая имеет наибольшее количество версий. В общем итоге их было шесть. Ремённый привод (против цепного) был выбран исходя из того, что с ним уже имеется большой опыт работы, а именно, подбор ремней, расчёт и изготовление шкивов (Шкивы: теория, онлайн калькулятор, практика). Также в случае заклинивания заготовки ремень будет пробуксовывать, не допуская критической перегрузки и выхода из строя элементов привода.

Часть седьмая: Моторредуктор.

Это полностью заводской узел, изготовлен он ещё во времена СССР. Где именно он применялся сказать сложно. Электродвигатель моторредуктора имеет следующие характеристики:

- двигатель асинхронный;

- тип АВ-072-4У4;

- мощность 370Вт;

- частота вращения 1380 об/мин.

Редуктор червячного типа и имеет два вала на выходе. На станке задействуется только один вал.

Часть восьмая: Частотный преобразователь.

В качестве частотного преобразователя, для управления электродвигателем, были опробованы два экземпляра Sako SKI780W и XSY-AT1. Оба отлично подходят для электродвигателя АВ-072-4У4. Так как на момент тестирования пульт управления станком ещё не был готов, то тестирование и первые работы были осуществлены на частотном преобразователе XSY-AT1.

Часть девятая: Пульт управления.

Этот раздел пока находиться на стадии проектирования. Исходя из первого опыта работ на станке, чтобы спроектировать пульт необходимо разработать алгоритм работы, возможную автоматизацию процесса прокатки, а уже исходя из этого станет понятно как будет выглядеть пульт управления.